پودر اکسید آلومینیوم (آلومینا)

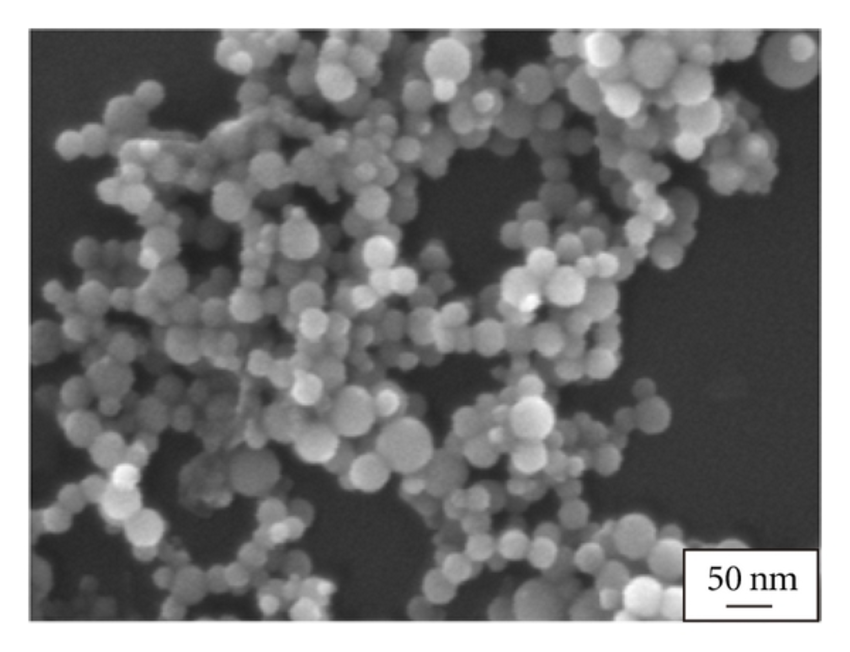

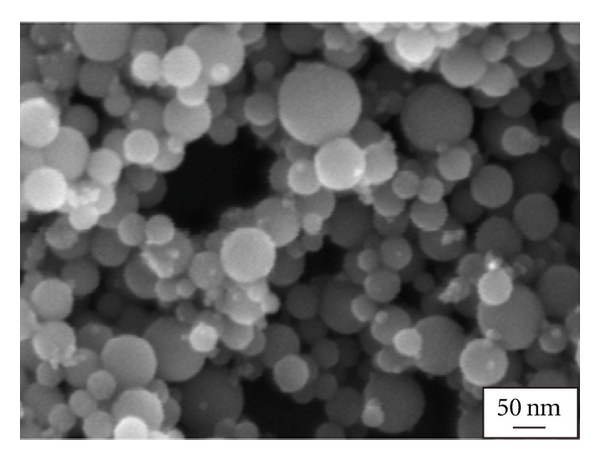

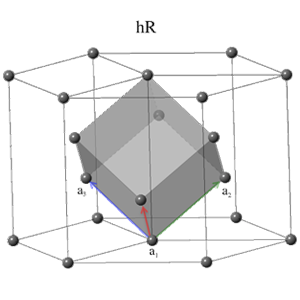

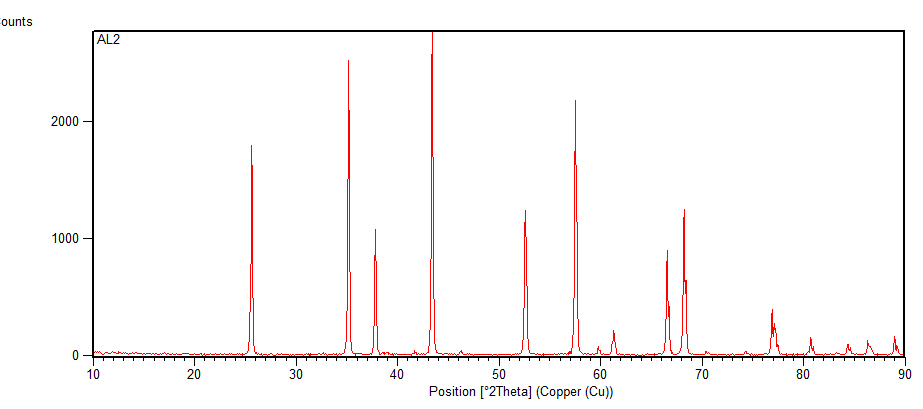

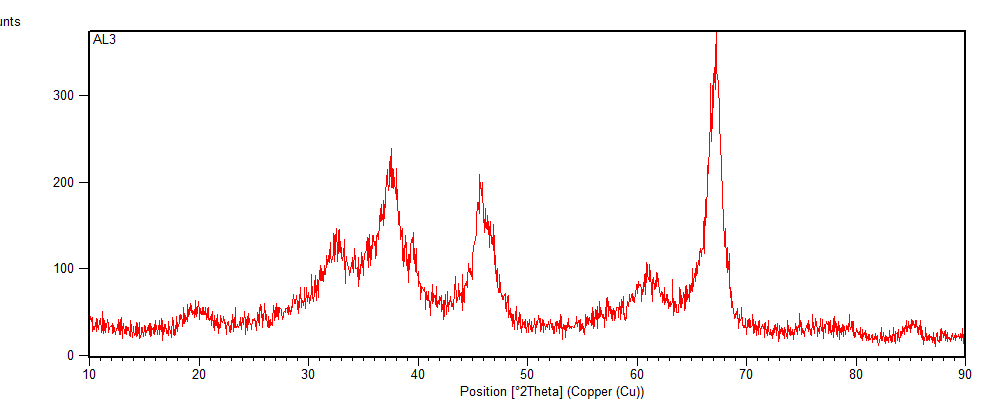

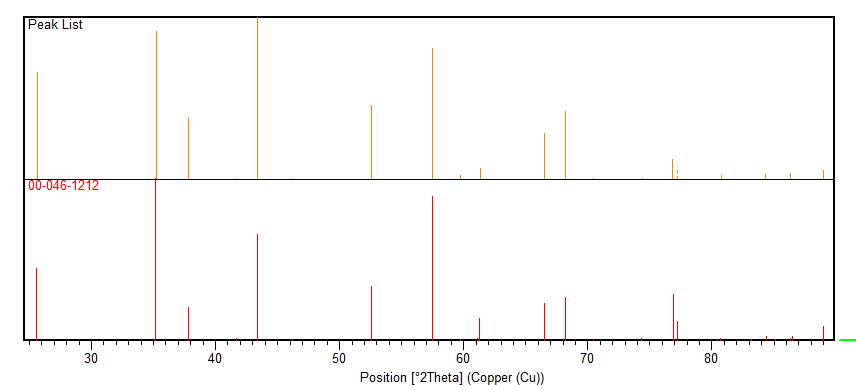

اکسید آلومینیوم از خانواده ترکیبات غیرآلی با فرمول شیمیایی Al2O3است. این ماده، یک اکسید آمفوتر مهم است و نامهای تجاری متنوعی مانند آلومینا، کوراندوم و غیره دارد. کوراندوم عمدهترین شکل کریستالی پایدار اکسید آلومینیوم از نظر ترمودینامیکی است که بهصورت Al2O3-α نمایش داده میشود و از مهمترین مواد خام سرامیکی به حساب میآید. نامهای تجاری متنوع اکسید آلومینیوم نشاندهنده گستره وسیع کاربرد این ماده در صنعت است. آلومینا همچنین به صورت فازهای دیگر نیز وجود دارد که آنها را براساس حروف یونانی نامگذاری میکنند. این فازهای میانی عبارتند از θ, γ, ρ ، α , χ, η که هرکدام دارای ساختار کریستالی و ویژگیهای منحصربهفرد هستند. این فازهای میانی ناپایدار، آلومینای فعال نامیده میشوند که پس از حرارتدهی آلومینا و تشکیل این فازها، درنهایت فاز پایدار α تشکیل میشود.

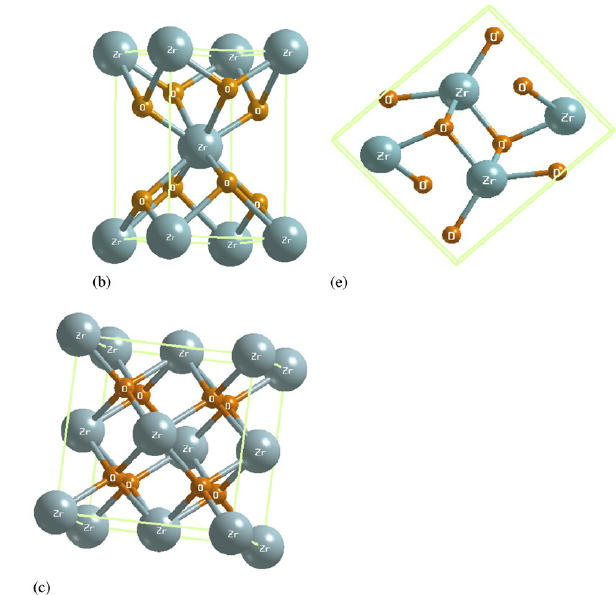

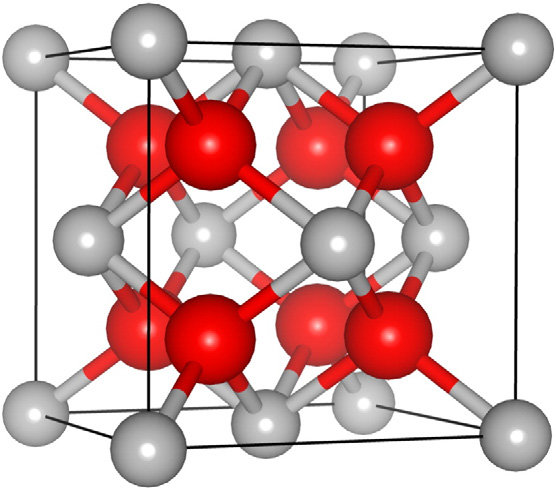

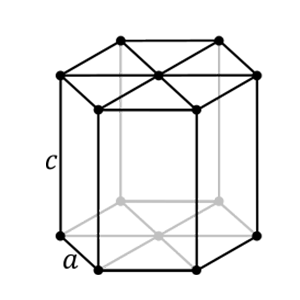

ساختار کریستالی کوراندوم، بر پایه یونهای آلومینیوم است که با عدد همسایگی 6 توسط یونهای اکسیژن احاطه شده و ساختاری ششضلعی یا هگزاگونال را تشکیل میدهند.

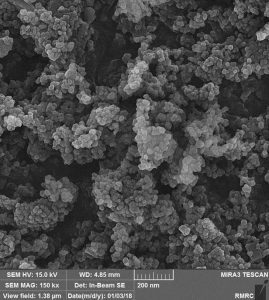

دمای استحاله آلفاآلومينا از لحاظ تئوری ۱۲۰۰ درجه سانتيگراد و از لحاظ تجربی اين دما نزديک به ۱۴۰۰ درجه سانتیگراد است. از طرفی دمای رشد بحرانی دانههای آلومينا ۱۰۰۰ درجه سانتیگراد است. به اين ترتيب، در دماهای بالا نظیر ۱۴۰۰ درجه سانتیگراد، نمیتوان انتظار داشت آلومينايی با اندازه دانه پايين (5 – 1 ميكرون) مستقيما توليد گردد.

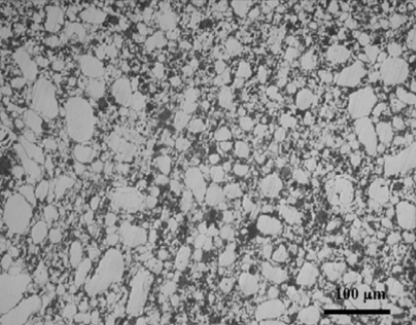

پودر آلومینا به صورت تجاری، در ابتدا با استفاده از فرآیند بایر تولید شده که در آن هیدروکسید آلومینیوم از سنگ معدن بوکسیت استخراج میشود. سپس در مرحله بعد با استفاده از روش کلسیناسیون و حرارتدهی در دماهای بالاتر از 1200 درجه سانتیگراد به اکسید آلومینیوم با فاز آلفا تبدیل شده و درنهایت برای تولید پودر آلومینا با اندازه ذرات کمتر از 1 میکرومتر، از آسیابکاری و به دنبال آن، مشبندی پودر استفاده میشود.