تاثیر ویژگیهای دوغاب آلومینا بر مورفولوژی پودر خشکشده آن توسط اسپری درایر

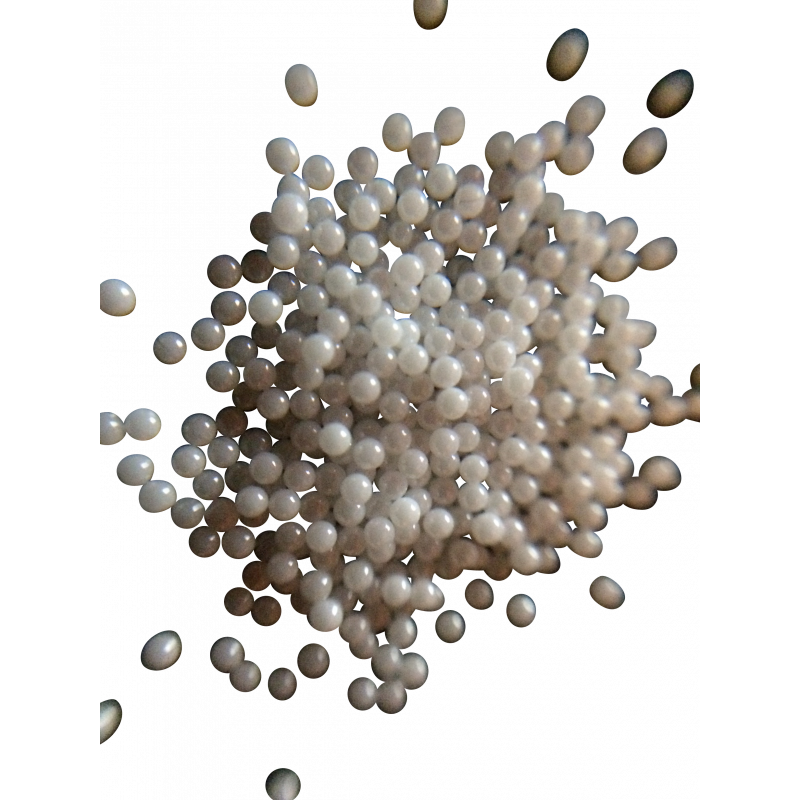

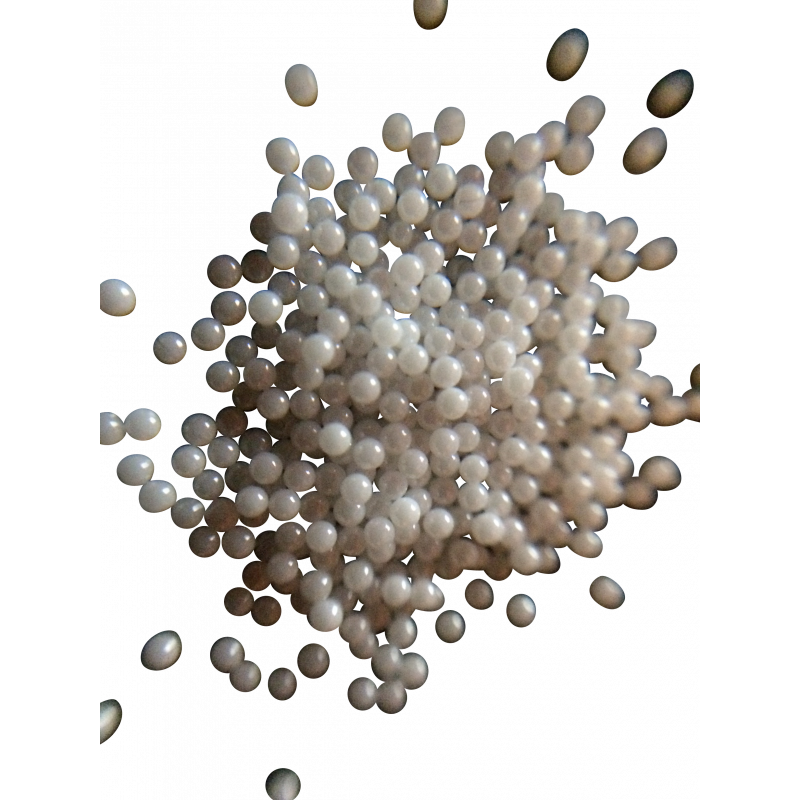

اسپری درایر، فرآیندی است که طی آن یک سوسپانسیون ( به عنوان مثال دوغاب آلومینا) بر پایه آب یا مواد آلی، با پاشیدهشدن به طرف یک محیط خشککن داغ، به پودر خشک تبدیل میشود. این فرآیند، یک روش پرکاربرد برای تولید مواد گرانوله برای فرآیندهای متراکمسازی است. در واقع، خشککردن با اسپری، ساخت پودر کامپوزیت را با تجمع هر نوع ذرات کوچک با استفاده از چسب آلی مناسب امکانپذیر میکند. اتمیزهکردن و خشککردن منجر به تولید انواع زیادی از اشکال پودر میشود. از کرههای جامد یکنواخت که به عنوان گرانولهای ایدهآل برای اکثر سیستمهای پاششی در نظر گرفته میشوند تا گرانولهای دراز، پنکیک، دونات شکل، سوزنی یا توخالی.

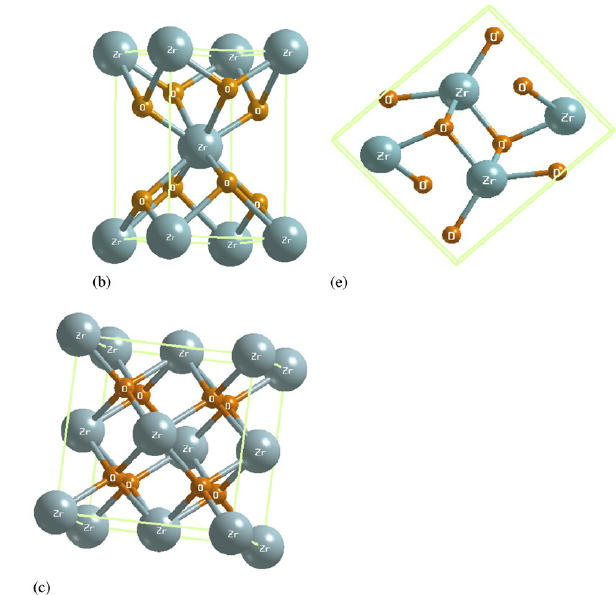

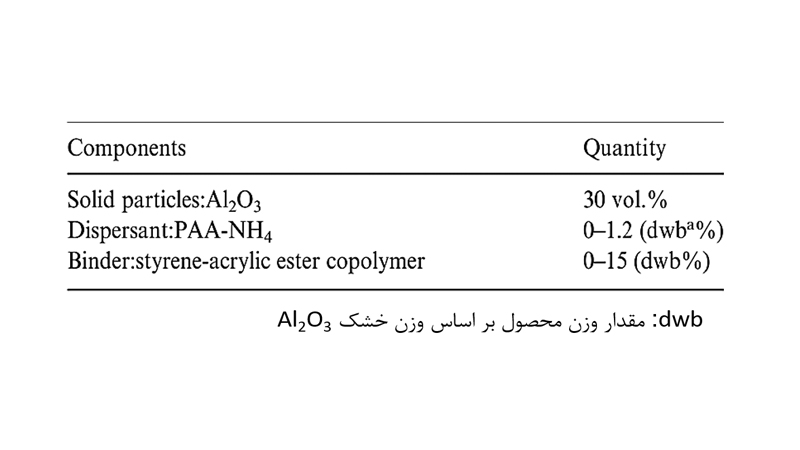

اولین قدم برای بهدستآوردن درک بهتر از چگونگی تأثیر ویژگیهای گرانولها بر خواص پوشش، ساخت گرانولهایی با شکلها و چگالیهای مختلف بود. این کار با ایجاد روابط بین فرمول دوغاب و پودرهای اسپری درایرشده حاصل میشود. بدین منظور، برتراند و همکارانش در سال 2001 در فرانسه، به بررسی رفتار دوغاب آلومینا (به عنوان مثال تهنشینی، خواص رئولوژیکی) به عنوان تابعی از pH، مقدار مواد پراکندهساز و بایندر پرداختند. دو دوغاب ویژه با توجه به رفتار پراکندگی آنها ساخته شده و پودرهای آگلومره حاصل تحت شرایط اتمیزهکردن مشابه، مورد تجزیه و تحلیل قرار گرفتهاند. فرمولاسیون دو دوغاب آلومینا، مطابق جدول 1 است.

جدول 1. فرمولاسیون دوغاب آلومینا

رفتار سوسپانسیون (دوغاب آلومینا): تأثیر pH و غلظت ماده پراکندهساز

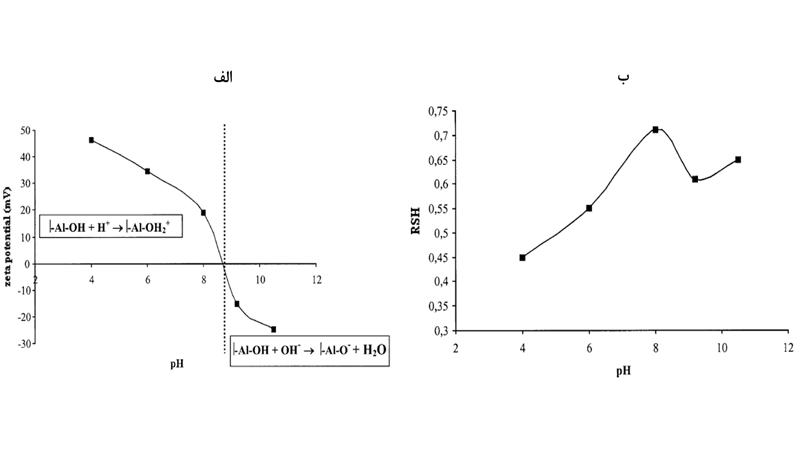

بدون افزودنی، پایداری یک سوسپانسیون آبی از ذرات ریز Al2O3 با pH کنترلشده، توسط نیروهای الکترواستاتیکی به دلیل مکانهای یونیزهشده در سطح اکسید کنترل میشود. تغییرات پتانسیل زتا با pH (شکل 1الف) نشان میدهد که نقطه ایزوالکتریک (IEP) این آلومینا، یعنی مقدار pH که پتانسیل زتا برای آن صفر است، تقریبا در 7/8= pH به دست میآید. در همین حال، مقدار بالاتر pH حدود 2/9 برای نمونه آلومینا با خلوص بسیار بالا گزارش شده است. یونیزاسیون گروههای هیدروکسیل بهترتیب منجر به تعداد زیادی از مکانهای بسیار مثبت زیر 7/8= pH و مکانهای منفی بالای 7/8= pH میشود. اگر بارهای سطحی آلومینا، پتانسیل دافعه کافی بین ذرات ایجاد کند، سوسپانسیون پراکنده میماند. در pH نقطه ایزوالکتریک، برهمکنش قابلتوجهی بین ذرات ایجاد نمیشود و سوسپانسیون به بالاترین حالت لختهشده خود میرسد. این امر در شکل 1ب تایید شده است که در آن مقادیر ارتفاع رسوب نسبی (RSH) به عنوان تابعی از pH دوغاب آلومینا گزارش شده است.

شکل1. الف) پتانسیل زتا دوغاب آلومینای مخلوط در آب بدون افزودنیهای آلی به عنوان تابعی از pH، ب) ارتفاع رسوب نسبی (ارتفاع کیک رسوب بیش از ارتفاع سوسپانسیون، RSH) در مقابل pH برای دوغاب آلومینای مخلوط در آب بدون افزودنیهای آلی.

به منظور کنترل تجمع ذرات ریز Al2O3 در دوغاب آلومینا، یک پراکندهساز آنیونی (PAA-NH4) که گروههای عاملی آن گروه های کربوکسیلیک اسید هستند، اضافه شده است. بهخوبی ثابت شده است که کسر گروههای عاملی تفکیکشده برای یک زنجیره PAA با شرایط حلال (pH و قدرت یونی) متفاوت است. تیتراسیون پتانسیومتری نشان داده است که بالای 5/8=pH، PAA کاملا منفی است، در حالی که نزدیک و کمتر از 4=pH، کسر گروههای کربوکسیلیک تفکیکشده تقریبا برابر با صفر است و پلیالکترولیت خنثی است. در pH پایه، پلیمر به دلیل دافعه الکترواستاتیکی بین نقاط منفی (COO–) نسبتا کشیده میشود، در حالی که در محلول اسیدی، پلیالکترولیت خنثی به شکل سیمپیچهای کوچک است.

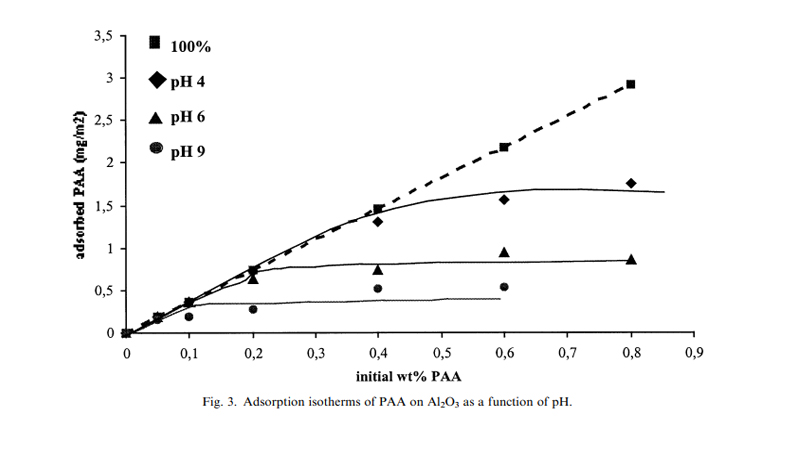

شکل 2، ایزوترمهای جذب PAA را روی ذرات آلومینا در مقادیر مختلف pH نشان میدهد که به صورت Γ (میلیگرم PAA جذبشده در هر متر مربع ذره آلومینا) در مقابل مقدار اولیه PAA اضافهشده ترسیم شده است. خط نقطه مورب، مربوط به 100 درصد PAA جذب شده است. برای 9=pH، پلیالکترولیت دارای بار منفی است در حالی که پتانسیل زتای ذرات آلومینا نزدیک به صفر است. در این مورد، اتصال با برخی از گروههای M-OH2+ یا برهمکنش هیدروژن با مکانهای M-OH میتواند جذب PAA را در سطح ذره توضیح دهد. زنجیرههای پلیالکترولیت در یک ترکیب نسبتا مسطح جذب میشوند و سطح بزرگی از ذره را میپوشانند و برخی دنبالههای آن هنوز به داخل محلول کشیده شده و منجر به تثبیت الکترواستاتیکی دوغاب آلومینا میشوند. بنابراین، سطح اشباع برای مقدار حداکثر 5/0میلیگرم بر مترمربع به دست میآید. در مقابل، برای pH<pHIEP (6= pH و 4=pH)، بار سطحی ذرات مثبت است که منجر به برهمکنش الکترواستاتیکی با گروههای بار منفی زنجیرههای پلیالکترولیت میشود. با توجه به کاهش بار پلیالکترولیت با افزایش pH، زنجیرههای پلیمری به شکل حلقه در آمده و سطح نسبتا کوچکی از ذرات را میپوشانند که سبب نیاز به مقدار بیشتری از پراکندهساز (4= pH 5/1=maxΓ میلیگرم بر مترمربع) برای رسیدن به سطح اشباع میشود.

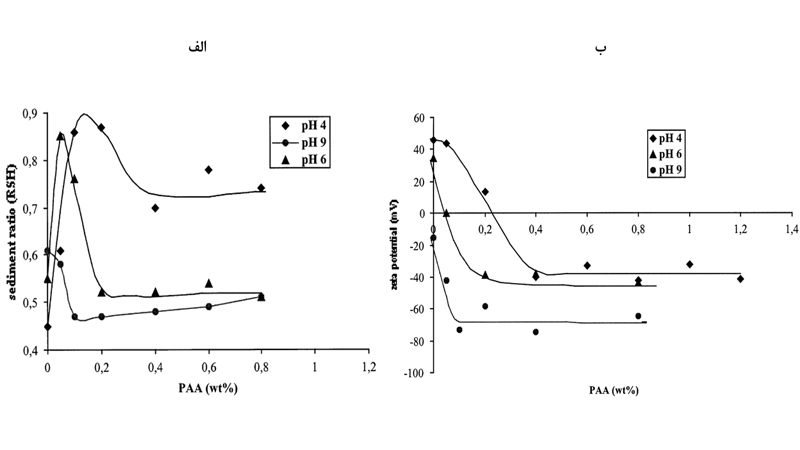

تأثیر پراکندهساز PAA بر رفتار تهنشینی برای دوغاب آلومینا در pHهای مختلف در شکل 3الف گزارش شده است. برای 4= pH و 6= pH میتوان متوجه شد که منحنیهای تهنشینی حداکثر حجم رسوب را نشان میدهند که مربوط به دوغاب لخته شده است. این رفتار را میتوان با مقادیر پتانسیل زتا گزارششده در شکل 3ب مرتبط کرد. درواقع، حداکثر منحنیهای رسوب در غلظت PAA که در آن پتانسیل زتا نزدیک به صفر است، رخ میدهد.

تأثیر پراکندهساز PAA بر رفتار تهنشینی برای دوغاب آلومینا در pHهای مختلف در شکل 3الف گزارش شده است. برای 4= pH و 6= pH میتوان متوجه شد که منحنیهای تهنشینی حداکثر حجم رسوب را نشان میدهند که مربوط به دوغاب لخته شده است. این رفتار را میتوان با مقادیر پتانسیل زتا گزارششده در شکل 3ب مرتبط کرد. درواقع، حداکثر منحنیهای رسوب در غلظت PAA که در آن پتانسیل زتا نزدیک به صفر است، رخ میدهد.

در این مقادیر pH، افزودن مقادیر کوچک PAA بهتدریج بار ذرات را خنثی میکند و منجر به لختهسازی دوغاب آلومینا میشود. این رفتار با کاهش پتانسیل زتا ذره آلومینا به صفر نشان داده می شود (شکل 3ب). شکل 3الف همچنین نشان میدهد که فراتر از حداکثر مقدار RSH، افزایش غلظت PAA باعث کاهش RSH به مقدار ثابت 5/0 در 6= pH و 7/0 در 4= pH میشود. این مقادیر RSH ثابت زمانی حاصل میشوند که غلظت PAA بهترتیب برابر با 4/0درصد وزنی در 4= pH و 2/00.2 درصد وزنی در 6=pH باشد، که همزمان با شروع، پتانسیل زتا ذرات ثابت در حدود 40 میلیولت است. در 6=، pH سوسپانسیون یا دوغاب آلومینا پراکنده میشود (5/0= RSH) در حالی که در 4= pH سوسپانسیون هنوز ناپایدار است (7/0= RSH). این پدیده را میتوان به وجود یونهای ناشی از انحلال آلومینا یا ناخالصیهای سطحی ناشی از فرآیند ساخت در این pH اسیدی نسبت داد. در واقع، پودر آلومینا میتواند یونهای Al3+ و همچنین Na+ و Ca2+ را در محلول آزاد کند.

برای 9=pH ، زمانی که ذرات و PAA هر دو بار منفی دارند، مقدار RSH با افزایش غلظت PAA از 6/0 به 45/0 کاهش مییابد و سپس برای غلظت PAA بالاتر از 08/0درصد وزنی ثابت میماند (شکل 3الف). به همین ترتیب، پتانسیل زتا از 10 به 60 میلیولت کاهش مییابد و سپس برای همان غلظت PAA ثابت میماند (شکل 3ب). برای 6=pH و 9=pH ، کیفیت پراکندگی با پتانسیل زتا مرتبط است.

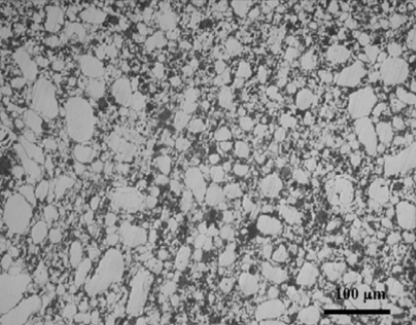

شکل3. الف) ارتفاع رسوب نسبی (RSH) در مقابل مقدار PAA اضافهشده برای دوغاب آلومینا 30 درصد به عنوان تابعی از pH، ب) پتانسیل زتا در مقابل مقدار PAA اضافهشده برای دوغاب آلومینا 30 درصد به عنوان تابعی از pH.

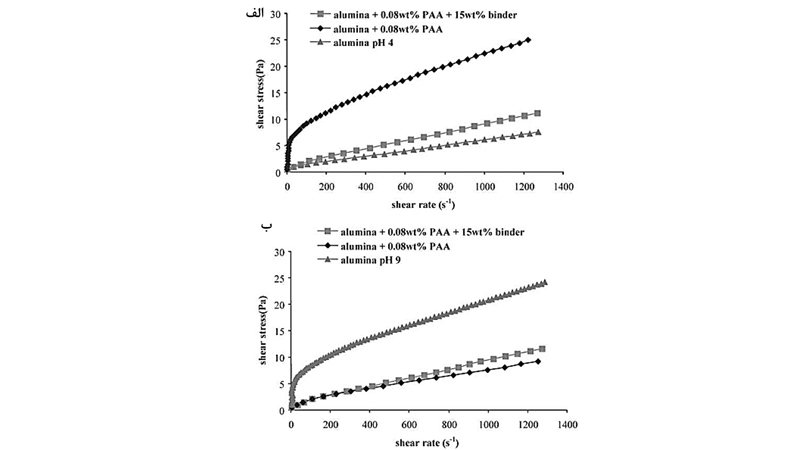

اثر افزودن بایندر بر دوغاب آلومینا

قبل از اسپری درایر، یک بایندر (کوپلیمر استایرن و اکریلیک استر) باید به دوغاب آلومینا اضافه شود تا از استحکام مکانیکی کافی پودرهای آگلومره تولیدشده اطمینان حاصل شود. 15 درصد وزنی، مقدار مناسبی برای چسب لاتکس مورد استفاده در این کار است که سبب دستیابی به پودرهای گرد، منسجم و قابل پاشیدن شده است. اثر افزودن بایندر بر روی دو نوع دوغاب آلومینا در 4= pH و 9= pH بررسی شده است: افزودن 15 %dwb بایندر به سوسپانسیون آلومینا (30 درصد حجمی Al2O3 در آب بدون مواد پراکندهساز) منجر به مقادیر RSH بهترتیب 65/0 و 45/0 در 4= pH و 9= pH است. همچنین باید توجه داشت که بایندر، pH سوسپانسیون اسیدی را تغییر میدهد که به 5/7= pHتمایل دارد. مطابق شکل 4، دوغاب آلومینا در 9= pHبدون پراکندهساز، رفتار پلاستیکی دارد در حالی که دوغاب در 4= pH تمایل به رفتار نیوتنی دارد. افزودن 08/0 %dwb درصد PAA، منجر به رفتار مخالف برای هر دو دوغاب میشود. تنش تسلیم روی منحنی 4= pH ظاهر میشود در حالی که در 9= pH بهشدت کاهش مییابد. افزودن 08/0 %dwb پراکندهساز در دوغاب اسیدی، مقادیر RSH را از 45/0 به 85/0 افزایش میدهد در حالی که از 6/0 به 45/0 برای یک دوغاب در 9= pH کاهش مییابد. درنهایت، هنگامی که 15 %dwb بایندر اضافه میشود، منحنیها تنش تسلیم را نشان نمیدهند و هیچ تغییر ویسکوزیته قابلتوجهی در 9= pH یا 5/7= pH و غلظت PAA در شکل 4 رخ نمیدهد. بنابراین، بایندر بر خواص رئولوژیکی دوغاب آلومینا حاکم است. با این حال، قطرات دوغاب مشاهدهشده با میکروسکوپ نوری، وجود دانههای ذرات را در دوغاب در 4= pH نشان داد (مقدار pH تنظیمشده قبل یا بعد از افزودن بایندر) در حالی که برای دوغاب در 9= pH ذرات مجزا و بسیار متحرک هستند.

شکل4. اثر افزودنیهای پراکندهساز و بایندر بر خواص سیالیت دوغاب آلومینا 30 درصد در (الف) 49= pH، (ب) 9= pH.

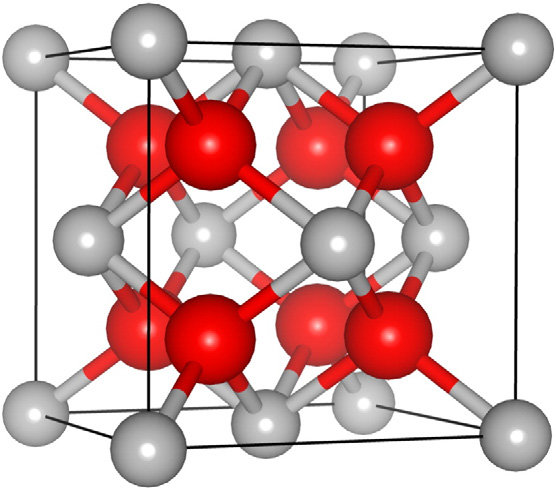

ارتباط بین ویژگیهای گرانوله و رفتار دوغاب آلومینا

دو ترکیب خاص برای تولید پودرهای اسپری درایرشده انتخاب شدند: 30 درصد حجمی Al2O3، 08/0 %dwb PAA-NH4، 15 %dwb بایندر در pH اسیدی (4= pH) و یک pH بازی (9= pH). مرحله خشککردن برای همه آزمایشها بدون تغییر نگهداشته شد: دمای خشککردن 180 درجه سانتیگراد و سرعت جریان هوای گرم 15 متر مکعب بر ساعت. در حالی که طراحی نازل اتمیزه ثابت بود، تأثیر نرخ تغذیه و سرعت جریان هوا بر اندازه ذرات مورد بررسی قرار گرفت.

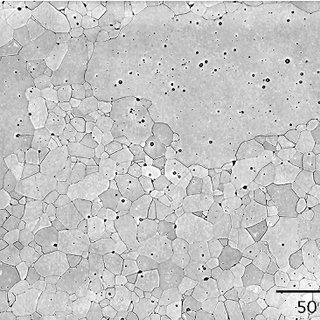

شکل 5، گرانول معمولی را نشان میدهد. بیشتر گرانولها تقریبا کروی هستند، اما برخی دراز یا بههمپیچیده هستند. یک ویژگی مشترک مواد سرامیکی اسپری درایرشده، تشکیل ذرات با حفرات بزرگ یا گرانولههای توخالی مطابق شکل 5ب است. تودههای تشکیلشده از دوغابهای بازی، حاوی گرانول با حفرات بیشتری نسبت به گرانولهای حاصل از دوغاب اسیدی هستند. به نظر میرسد که مورفولوژی پودر بهشدت به فرمولاسیون دوغاب آلومینا و بهطور دقیقتر به وضعیت پراکندگی ذرات جامد بستگی دارد.

شکل5. گرانولهای معمولی: (الف) AL01 08/0 درصد دفلوکولانت، 15 درصد بایندر، 9= pH و (ب) AL05 08/0 درصد دفلوکولانت، 15 درصد بایندر، 9=pH.

سیالیت دوغاب آلومینا برای تشکیل کره در اکثر موارد کافی است. درواقع، تعداد بسیار کمی از اشکال نامنظم در مورفولوژی گرانولهها مشاهده میشود. در طول فرآیند خشککردن، آب از سطح گرانول خارج شده و تبخیر میشود. از آنجایی که بایندر یک ترکیب محلول در آب است، میتواند همراه با آب خارج شود. هنگامی که ذرات به طور کامل در دوغاب پراکنده می شوند و هیچ اثر متقابلی بین یکدیگر وجود ندارد، که در مورد سوسپانسیون اصلی است، آنها بسیار متحرک هستند و می توانند به صورت متراکم بسته شوند. درنتیجه، ذرات و بایندر حرکت میکنند تا پوستهای متراکم را تشکیل دهند و یک فضای خالی داخلی را پشت سر بگذارند. به دلیل اختلاف فشار بین فضای خالی داخلی و اتمسفر محیط، یک قسمت از گرانول فرو میریزد و پودر توخالی ایجاد میکند. درمقابل، هنگامی که دوغاب آلومینا لخته میشود (دوغاب اسیدی)، ذرات را میتوان بیحرکت در نظر گرفت. پوسته ظاهر نمیشود و دانههای جامد تشکیل میشوند. در این مورد، بایندر میتواند با آب به سمت خارج گرانول مهاجرت کند، اما ممکن است فرآیند نفوذ برعکس به دلیل ایجاد یک گرادیان غلظتی که در گرانول توخالی افزایش مییابد، با اندازهگیریهای سطح ویژه مرتبط باشد. درواقع، سطح ویژه کم اندازهگیریشده برای گرانولهای توخالی نشان میدهد که پوسته متشکل از ذرات آلومینا که در یک زمینه بایندر قرار گرفتهاند، نفوذناپذیر است. هنگامی که بایندر در طول “مرحله چسبزدایی” برای ذرات جامد زینترشده سوزانده میشود، سطح ویژه اولیه بازیابی میشود که پدیده جداسازی بایندر را تایید میکند.