نوع ناخالصی; عامل موثر بر رفتار زینترینگ و رشد دانه آلومینا

رشد دانه آلومینا به طرق مختلف میتواند توسط ناخالصیها تغییر کند. اعتقاد بر این است که برخی از ناخالصیها که این رشد را افزایش میدهند، وارد محلول جامد با آلومینا میشوند و شبکه را به اندازه کافی تحت فشار قرار میدهند تا انتقال مواد را تا حد زیادی افزایش دهند. برخی دیگر از ناخالصیها که فاز شیشهای ایجاد میکنند، نفوذ سطحی را افزایش میدهند و سبب افزایش رشد دانه میشوند. برخی از مواد ناخالص دیگر، این رشد را به دلیل فاز بخار نسبتا زیاد تولیدشده توسط ناخالصی پس از حرارتدهی، کاهش میدهند که این بخار ممکن است روی سطح آلومینا جذب شده باشد. سایر ناخالصیها نیز ممکن است جای خالی آنیونها را بهمنظور کاهش انتقال مواد پر کرده باشند یا ممکن است آنیونهای پیچیدهای تولید کرده باشند که مانع جریان یا نفوذ مواد میشوند.

در این مطالعه که توسط اسموترز و رینولدز در سال 1953 در دانشگاه آرکانزاس انجام گرفت، اثر ناخالصیهای جزئی روی زینترینگ و تبلور مجدد اکسید آلومینیوم مورد بررسی قرار گرفته است. ناخالصیهای جزئی در این پژوهش، اکسیدهای خالص یا ترکیباتی هستند که با حرارتدادن به اکسید تبدیل میشوند. مقدار این افزودنیها معمولا در محدوده 1 تا 10 درصد است و در برخی موارد 5/0 درصد گزارش شده است.

بررسی پژوهشهای گذشته در زمینه افزودنیهای آلومینا

عوامل متعددی در زینترینگ مواد سرامیکی مهم هستند. از جمله اینها 1) برنامه پخت، 2) اندازه ذرات و کریستالیت، 3) فاز شیشهای، در صورت وجود در دماهای بالا، 4) فشار بخار در دمای بالا، 5) اتمسفر کوره، 6) چگالی بدنه، 7) وجود موادی که ممکن است با آلومینا وارد محلول جامد شوند و 8) جذب در طی تبلور مجدد.

برنامه حرارتدهی

دمای بالا باعث افزایش اندازه کریستال آلومینا میشود. همانطور که کیستلر اشاره کرد، زمان پخت کوتاه در حداکثر دما، باعث توقف رشد کریستال میشود.

اندازه ذرات

اندازه ذرات ریز، برای افزایش تمایل به تبلور مجدد و تف جوشی ضروری است. اثر اندازه ذرات اولیه، بر درجه تبلور مجدد اکسید بریلیم توسط دووز و همکارانش بررسی شده است.

فاز شیشهای

فاز شیشهای به دلیل مایع موجود و تأثیر آن بر تحرک یونها، فرآیند تبلور مجدد را تحت تأثیر قرار میدهد. تحقیقات انجامشده در شرکت A C Spark Plug نشان داد که فاز شیشهای تمایل به کنترل رشد کریستالهای کوراندوم دارد که ساختار حاصل، از کریستالهای ریز با اندازه یکنواختتر نسبت به کریستالهای بسیاردرشت تا ریز موجود در برخی از آلومینای زینترشده خالص، تشکیل شده است.

فشار بخار

این مورد نیز مشابه فاکتور فاز شیشهای است که در تبلور مجدد تاثیر میگذارد. تحقیات گذشته به افزودن بوراتها و فسفاتها با مواد دیگر اشاره دارد که احتمالا همه اینها بر فشار بخار مواد گرمشده تأثیر میگذارند.

اتمسفر کوره

کیستلر، گزارش داد که برای جلوگیری از تبلور مجدد سریع، داشتن جوی تا حد امکان عاری از سودا و اکسیژن بسیار مهم است. ریشکویچ اظهار داشت که کلر در اتمسفر کوره باید به حداقل دمای 1600-1500 درجه سانتیگراد کاهش یابد. همچنین، گازهای به اصطلاح “بیاثر” مانند نیتروژن، بخار آب و اکسیژن، تأثیر مضری دارند.

محلول جامد

تحقیقات در شرکت A C Spark Plug بیان میکند که علاوه بر تشکیل اسپینل، مقداری از MnO با Al2O3 به محلول جامد تبدیل میشود. همچنین بیان شده است که بتاآلومینا، که معمولا محلول جامد سودا در آلومینا در نظر گرفته میشود، روی زینترینگ آلومینا موثر است. نمودار دو فازی سیستم MgO- Al2O3، محلول جامد را در غلظتهای بالای آلومینا نشان میدهد. برون بیان کرد که TiO2 و Al2O3 یک محلول جامد ترکیبی را تشکیل میدهند، در حالی که منیزیم ارتوتیتانات و آلومینا یک محلول جامد از نوع جایگزینی را تشکیل میدهند. راینهارت نشان میدهد که تشکیل محلول جامد از طریق افزودن TiO2، Mn2O3، Fe2O3 یا Cr2O3 باعث رشد دانه آلومینا میشود.

جذب در طی تبلور مجدد

رایشکویچ افزودن اکسید توریم به تنگستن فلزی را برای جلوگیری از رشد دانه ذکر کرده است. اکسید توریم با تشکیل لایههای میانی از بهمپیوستن ذرات جلوگیری میکند. از آنجا که اکسیدها بهطور کلی در دماهای بالا محلول هستند، افزودن یک اکسید به آلومینا در عمل ممکن نیست.

شرح آزمایش

در این پژوهش برای تهیه اکثر نمونهها از آلومینای تجاری (Alcoa A-11) استفاده شده است. آنالیز شیمیایی آلومینا به شرح زیر است: Al2O3 (پایه خشک): 32/99،Na2O : 20/0، SiO2:02/0، Fe2O3: 06/0، TiO2: 002/0، H2O(ترکیبی): 40/0 و H2O(آزاد): 1 درصد. میزان آلفا آلومینا این ماده بالای 90 درصد گزارش شده است. آلومینا حاوی ماده افزودنی خشک مخلوط شد و 10 درصد آب اضافه شد. پس از خشکشدن کافی، قطعات درون کوره در دما و دورههای زمانی نشان داده شده در جدول 1، نگهداری شدند.

جدول1. انقباض، اندازه دانه، و وزن مخصوص آلومینا، حاوی 1 درصد مواد افزودنی که پس از حرارتدهی در شرایط مشخص باعث زینترینگ و رشد دانه میشود.

جدول1. انقباض، اندازه دانه، و وزن مخصوص آلومینا، حاوی 1 درصد مواد افزودنی که پس از حرارتدهی در شرایط مشخص باعث زینترینگ و رشد دانه میشود.

بررسی نتایج و بحث روی آنها

(1) افزودنیهایی که باعث افزایش رشد دانه میشوند:

مطابق جدول 1، تعدادی از مواد افزودنی به آلومینای A-11، سبب تسهیل زینترینگ و رشد دانه شدهاند. افزایش قابلتوجه در انقباض در دمای 1300 درجه سانتیگراد برای نمونههای حاوی TiO2، Ti2O3 و Nb2O5 با مقداری از این رشد همراه بود که سرعت آن در همه نمونهها تا دمای بالای 1500 درجه سانتیگراد، کند بود. اگرچه انقباض نمونههای حرارتدهیشده تا دمای 1700 درجه سانتیگراد، اساسا یکسان بود، انقباض نسبی در دماهای پایینتر نشاندهنده میزان نسبی رشد دانه در دماهای بالاتر است.

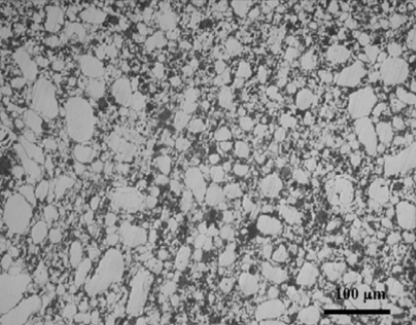

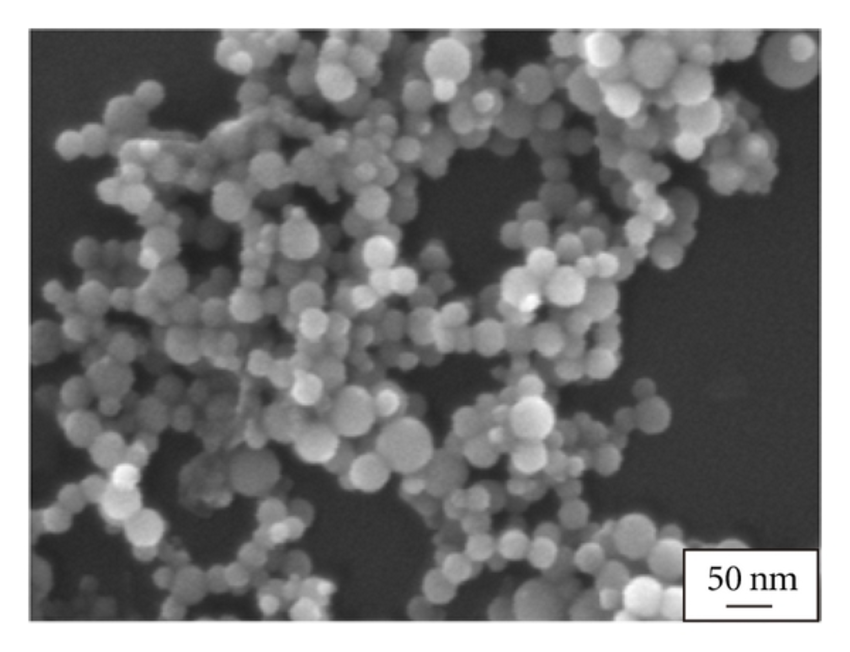

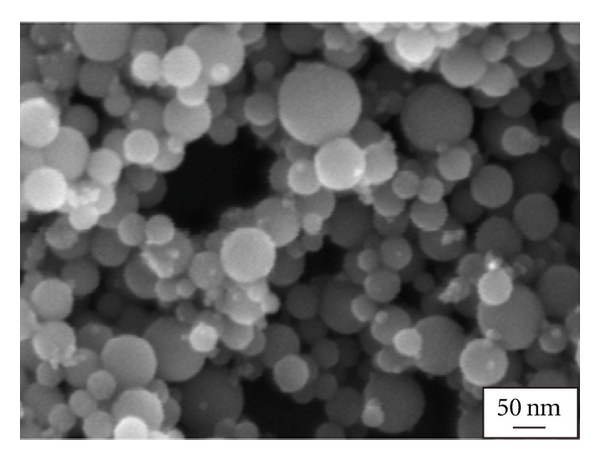

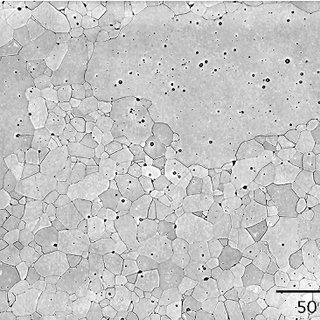

میکروگرافهای الکترونی شکلهای 1الف و 1ب، رشد دانه تولیدشده توسط افزودن TiO2 را در دمای 1300 درجه سانتیگراد، تأیید کردند. بررسی پتروگرافی نشان داد که وقتی رشد شدید دانه اتفاق میافتد، بسیاری از دانههای بزرگتر، حاصل بازآرایی دانههای کوچکتر هستند.

شکل1. الف) میکروگراف الکترونی رشد دانه آلومینا A-11 حرارتدهیشده تا 1300 درجه سانتیگراد. فاصله بین علامتها، 1 میکرومتر. ب) میکروگراف الکترونی آلومینا A-11 حاوی TiO2، حرارتدهیشده تا 1300 درجه سانتیگراد.

شکل1. الف) میکروگراف الکترونی رشد دانه آلومینا A-11 حرارتدهیشده تا 1300 درجه سانتیگراد. فاصله بین علامتها، 1 میکرومتر. ب) میکروگراف الکترونی آلومینا A-11 حاوی TiO2، حرارتدهیشده تا 1300 درجه سانتیگراد.

2) افزودنیهایی که هیچ اثر قابلتوجهی بر رشد دانه ایجاد نمیکنند:

افزودن اکسیدهایی نظیر اکسیدهای موجود در جدول 2الف، که برخی از آنها با آلومینا همشکل هستند، هیچ تغییر قابلتوجهی را در مقادیر انقباض در مقایسه با نمونههای آلومینا A-11 که حاوی افزودنی نبودند، ایجاد نکردهاند. تفاوت در رشد دانه در نمونههای حرارتدهیشده در دمای 1500 درجه سانتیگراد مشهود نبود. اما در نمونههای حرارتدهیشده در دمای 1700 درجه سانتیگراد، مشاهده شد.

3) افزودنیهایی که رشد دانه را کاهش میدهند:

برخی از افزودنیهای موجود در جدول 2ب، سبب کاهش زینترینگ و رشد دانه آلومینا A-11 شدهاند. کاهش قابلتوجهی در انقباض در دماهای پایینتر با افزودن NaF مشاهده شده است و این نشاندهنده مقدار کمی از رشد دانه هنگام حرارتدهی نمونه تا دمای 1700 درجه سانتیگراد است.

جدول2. انقباض، اندازه دانه، و وزن مخصوص آلومینا، حاوی 1 درصد مواد افزودنی الف) بدون هیچ تغییر قابلتوجه در مقادیر انقباض پس از حرارتدهی در شرایط مشخص، ب) تاخیر در زینترینگ و رشد دانهها پس از حرارتدهی در شرایط مشخص

جدول2. انقباض، اندازه دانه، و وزن مخصوص آلومینا، حاوی 1 درصد مواد افزودنی الف) بدون هیچ تغییر قابلتوجه در مقادیر انقباض پس از حرارتدهی در شرایط مشخص، ب) تاخیر در زینترینگ و رشد دانهها پس از حرارتدهی در شرایط مشخص

4) انجام تستها با استفاده از آلومینای همرسوبشده با افزودنیها

نتایج حاصل از این ماده مشابه نتایج بهدستآمده هنگام استفاده از آلومینا A-11 بود (جدول 3الف). انقباضات بیشتر ناشی از تفاوت در اندازه دانه و در تهیه مواد اولیه است. نمونه حاوی BaO، از دانههای بزرگتری نسبت به سایر نمونههای سری تشکیل شده است. در تبدیل اتاآلومینا به آلفاآلومینا، BaO سبب رشد دانه و ایجاد دانههای بزرگتر شده است.

5) انجام تستها در اتمسفر کنترلشده

بر اساس جدول3ب، دستگاه شیشهای که در آن نمونههای حاوی آلومینا A-11 با استفاده از یک مبدل فرکانسبالا گرم میشدند، برای مشاهده اثرات گرمایش در خلاء یا گازها در فشارهای انتخابشده استفاده شده است. مقایسه انقباضهای این نمونهها و نمونههایی که در دمای تقریبا یکسان در اتمسفر محیط حرارتدهی شدهاند، نشان داد که خلاء تأثیر قابلتوجهی بر زینترینگ ندارد. همین امر در مورد اتمسفر نیتروژن نیز، صادق بود. با این حال، استفاده از اتمسفر کلر نمونههایی تولید کرد که انقباض کمتری داشتند، این کاهش، به مقدار کلر موجود بستگی دارد.

جدول3. الف) انقباض و اندازه دانه آلومینا همرسوبیشده با 1 درصد مواد افزودنی پس از گرمایش در شرایط مشخص، ب) کاهش وزن، انقباض و وزن مخصوص آلومینا هنگام گرمشدن در یک اتمسفر کنترلشده در فشارهای انتخابی.

جدول3. الف) انقباض و اندازه دانه آلومینا همرسوبیشده با 1 درصد مواد افزودنی پس از گرمایش در شرایط مشخص، ب) کاهش وزن، انقباض و وزن مخصوص آلومینا هنگام گرمشدن در یک اتمسفر کنترلشده در فشارهای انتخابی.

6) تخلخل ظاهری و رشد دانه آلومینا

مطابق شکل 2، تخلخل برخی از نمونههای حاوی آلومینا A-11 که در دماهای مختلف حرارتدهی شده بودند، اندازهگیری شده است. ارتباط بین انقباض و تخلخل ظاهری با میانگین اندازه دانه، صرفنظر از افزودنی مورد استفاده، نشان داده است که رشد دانه A-11 زمانی رخ میدهد که انقباض خطی پخت 9-6 درصد یا تخلخل ظاهری 36-32 درصد حاصل شود.

استحکام نمونههای حاوی مواد افزودنی همرسوبشده، برای بهدستآوردن مقادیر تخلخل ظاهری نمونههای حرارتدهیشده در دمای 1700 درجه سانتیگراد، کافی بوده است. مقادیر تخلخل ظاهری بالاتر برای نمونههای حرارتدهیشده در این دما برای نمونه حاوی SnO2، 37 درصد بوده است. از آنجایی که مقداری رشد دانه در این نمونه در دمای 1500 درجه سانتیگراد با تخلخل ظاهری بالاتر رخ داده است، این احتمال وجود دارد که رشد راحتتری نسبت به آلومینا A-11 اتفاق بیفتد. اندازه دانه ریزتر ماده همرسوبشده، احتمالا به این تفاوت در رشد کمک کرده است.

شکل2. رابطه تخلخل ظاهری نمونههای حاوی آلومینا A-11 و نمونههای حاوی 1 درصد ناخالصی با دمای حرارتدهی.

شکل2. رابطه تخلخل ظاهری نمونههای حاوی آلومینا A-11 و نمونههای حاوی 1 درصد ناخالصی با دمای حرارتدهی.

مکانیزم رشد دانه

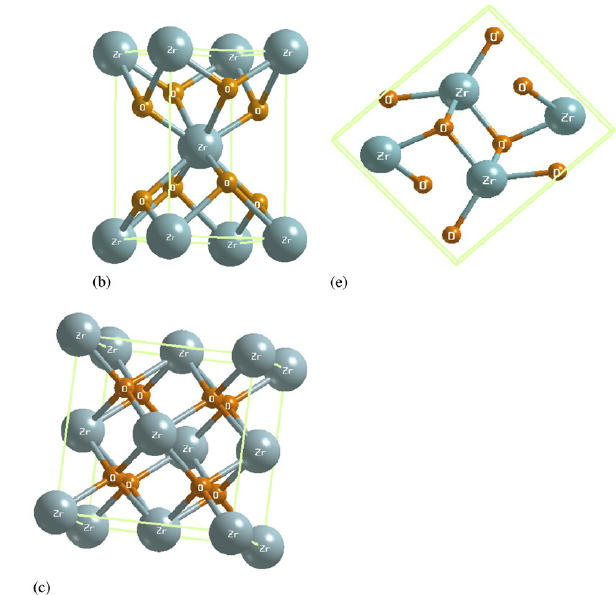

در جدول 4، اثر مقایسهای یونهای افزودنی بر زینترینگ و رشد دانه آلومینا مشخص شده است. موقعیت نسبی یون در جدول میزان تأثیر آن را نشان میدهد. تأثیر ناخالصیهای اضافهشده برای افزایش رشد دانه آلومینا ممکن است با تشکیل محلولهای جامد که چارچوب کریستالی را منحرف و تغییرات انرژی ایجاد میکنند، یا با وقوع ذوب، که به تبلور کوراندوم در فاز سیال کمک میکند، مرتبط باشد. در مورد افزودنی TiO2، اثر مشخص آن در افزایش تبلور مجدد آلومینا ناشی از تشکیل محلول جامد است و پارامتر ساختار کریستالی کوراندوم 9 درصد افزایش یافته است. مشخص نیست که آیا Nb2O5 یک محلول جامد با Al2O3 تشکیل میدهد یا خیر، اما یک ترکیب هممولکول ایجاد میکند. افزودن مقدار کمی از MnO به Al2O3 نقطه ذوب مخلوط را چندان کاهش نمیدهد. بنابراین، این احتمال وجود ندارد که یک فاز سیال سبب انتقال مواد در این مخلوط شود. در مورد اکسید منگنز نیز، نه تنها یک اسپینل را تشکیل میدهد، بلکه در مقدار اضافی Al2O3 به سمت محلول جامد حرکت میکند. اکسیدهای کبالت و نیکل نیز وارد محلولهای جامد نمیشوند، بلکه فقط اسپینل را تشکیل میدهند. اکسیدهای کبالت و نیکل بر رشد دانه تأثیری ندارند، اگرچه اکسید منگنز باعث افزایش این رشد میشود. افزودن اکسید مس را میتوان با تمایل آن به تشکیل یک فاز شیشهای توضیح داد. اطلاعات کمی در مورد واکنش مواد با GeO2 در دسترس است. از آنجایی که نقطه ذوب آن در همان محدوده اکسیدهای مس است (تقریبا 1000 درجه سانتیگراد)، عمل آن بر روی آلومینا نیز ممکن است کاملا به تشکیل یک فاز شیشهای بستگی داشته باشد.

بدون شک یکی از عوامل غالب در کاهش رشد دانه، فشار بخار کل گازهای خاص است که در برخی موارد با تجزیه ماده افزودنی ایجاد میشود. این فاز گازی ممکن است بهویژه در دماهای پایینتر جذب شود و این رشد را حتی در دماهای بالاتر کاهش دهد. این جذب ممکن است دلیل کاهش این رشد باشد که با افزودن MoO3 به وجود میآید. دو نکته در رابطه با یونهایی که فرآیند زینترینگ و رشد دانه آلومینا را به تاخیر میاندازند قابلتوجه است: (1) همه یونها به جز کروم و قلع (که اکسیدها دارای فشار بخار نسبتا بالایی هستند) از نوع گاز نجیب هستند و (2) به استثنای چند مورد، با کاهش تاخیر رشد دانه، بار یون در جهت مثبت افزایش مییابد. به عبارت دیگر، هالوژنهای با بار 1- نسبت به وانادیوم با بار 5+، در کاهش این رشد موثرتر هستند. جای خالی آنیون نشان داده شده با فرمول Al203-x ممکن است تا حدی توسط هالوژنها پر شود، سهولت نسبی ورود به شبکه تا حدی به شعاع اتمی بستگی دارد. هنگامی که تمام مکانهای خالی پر میشوند، نیروی محرکه کمتری برای انتقال مواد و رشد دانه وجود خواهد داشت.