روشهای تولید نانوذرات YSZ(زیرکونیای پایدارشده با ایتریا)

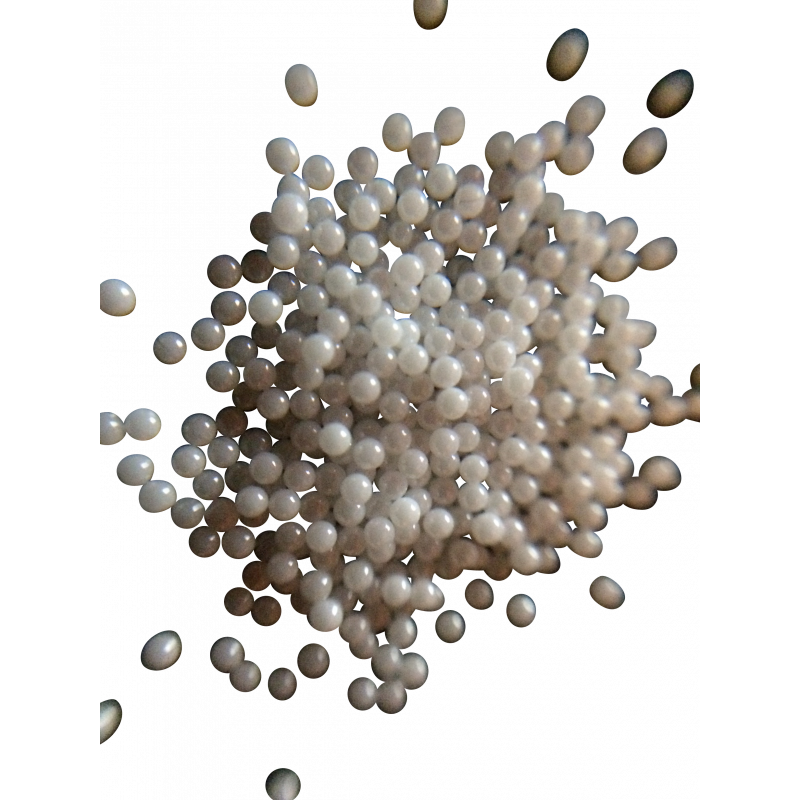

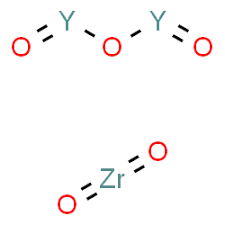

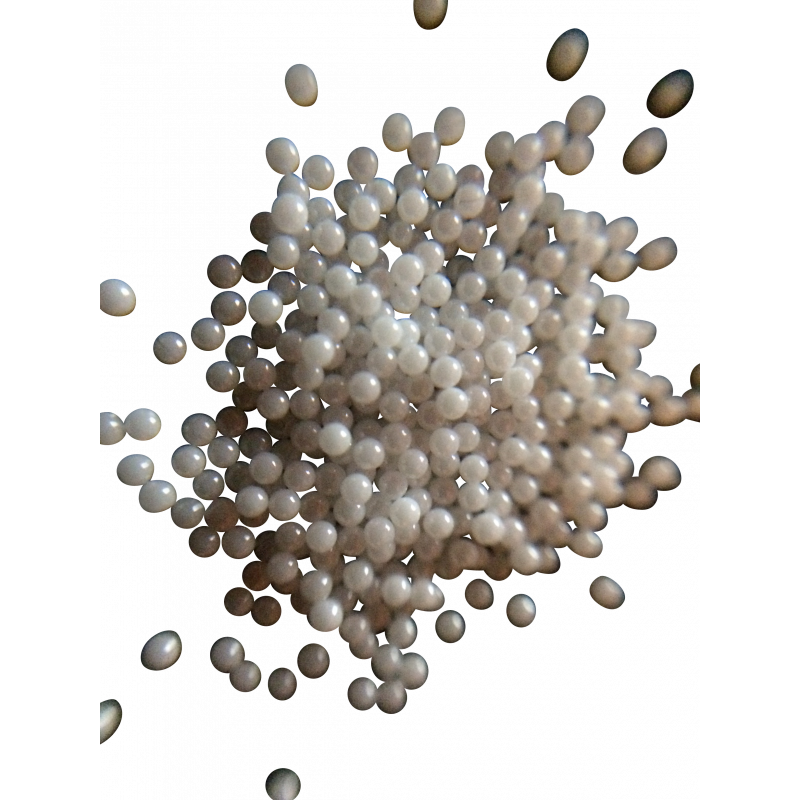

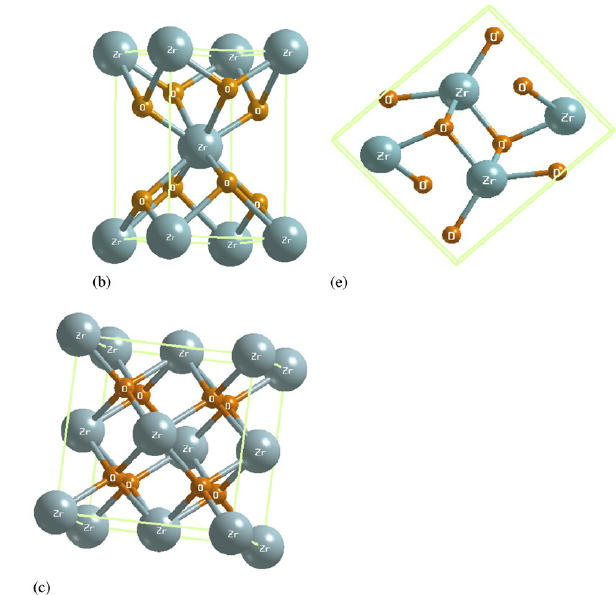

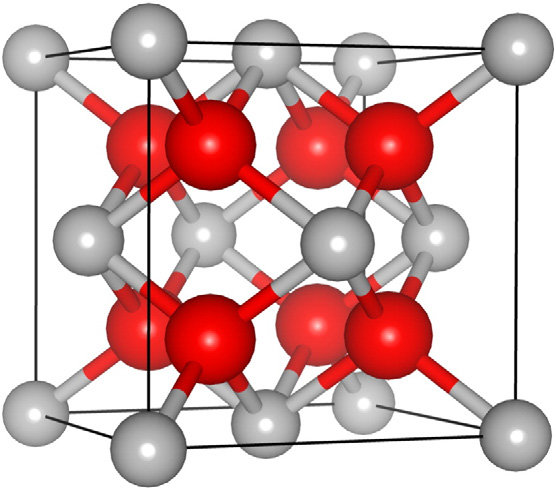

نانوذرات زیرکونیای پایدارشده با ایتریا (YSZ) به دلیل کاربردهای گسترده و خواص استثنایی مانند استحکام مکانیکی بالا، پایداری شیمیایی خوب، سطح بالای هدایت یون اکسیژن، مقاومت در برابر خوردگی، هدایت حرارتی پایین و عملکردهای لومینسانس، نقش مهمی در بین آلیاژهای دوپشده ایفا میکند. زیرکونیای پایدارشده با ایتریا (YSZ)، یک محلول جامد با ساختار فلوریت مکعبی است که در آن ایتریوم و زیرکونیوم در یک شبکه FCC و اکسیژن و جاهای خالی در شبکه آنیونی مکعبی ساده قرار دارند.

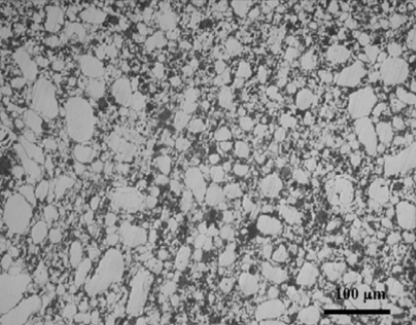

در ساختار فلوریت مکعبی، هر کاتیون در مرکز یک مکعب از هشت آنیون قرار دارد و هر یون اکسیژن یا جای خالی اکسیژن، در مرکز یک چهاروجهی کاتیونی قرار دارد. زیرکونیای پایدارشده از پایداری حرارتی بالا، مقاومت شیمیایی، ویژگیهای مکانیکی مناسب در دمای بالا و هدایت یونی خوبی برخوردار است. خواص قطعات سرامیکی به عواملی چون اندازه ذرات، شکل ذرات، خلوص و یکنواختی پودر مصرفی بستگی دارد و به واکنشهای حین پخت که خود متاثر از نوع و چگونگی مواد اولیه است، نیز مربوط میشود. تعدادی از روشهای تولید که اخیرا مورد توجه قرار گرفتهاند، قادر به تهیه پودرهایی با توزیع اندازه ذرات یکنواخت، با هر ترکیب و خلوص بالا و کنترل دقیق ترکیب هستند. روشهای متعددی برای تولید نانوذرات زیرکونیا توسط محققین مختلف بهکار برده شدهاند که در ادامه چند روش عمده تولید مورد بررسی قرار خواهد گرفت.

تولید نانوذرات به روش هیدروترمال

روش هیدروترمال یک فناوری برای تولید نانوذرات از محلول آبی با کنترل ماهرانه متغیرهای ترمودینامیکی است. تمام اشکال سرامیک از جمله پودرها، الیاف و تککریستالها، بدنههای سرامیکی سخت و محکم و پوششهای روی فلزات، پلیمرها و سرامیکها را میتوان با این روش تهیه کرد. از جمله مزایای این روش، هزینههای پایین مربوط به ابزار و تجهیزات، انرژی و پیشمادههای فرآیند است.

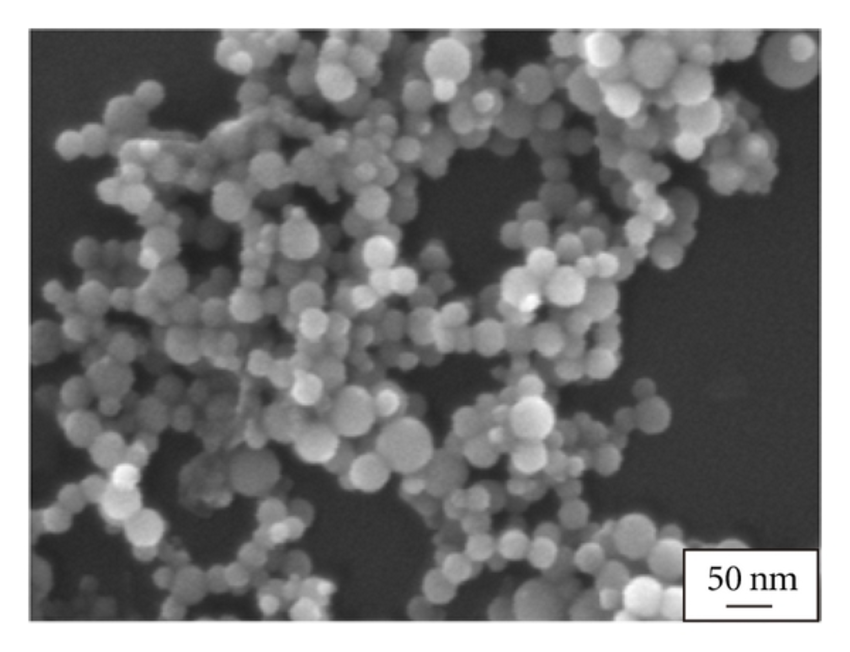

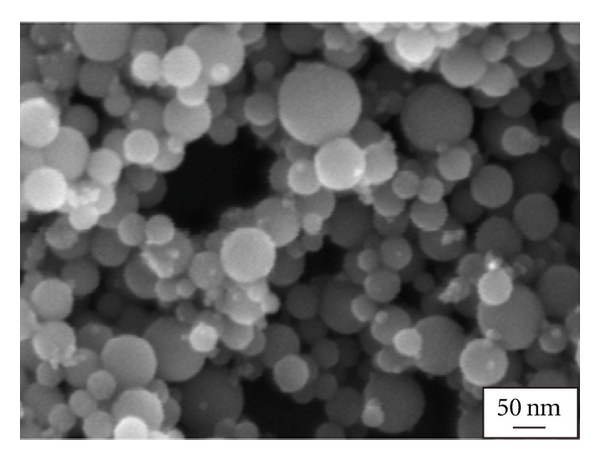

از منظر زیستمحیطی، این روش نسبت به بسیاری از روشهای سنتز دیگر، بیخطرتر است. همچنین به دلیل دمای پایین سنتز، کنترل استوکیومتری مواد به دلیل تبخیر اجزا و عیوب ناشی از تنش (مانند ترکهای ریز) حاصل از تبدیلات فازی کاهش مییابد. علت این کاهش دما، انجام فرآیندها در محيط بسته و فشار بالا است. مزيت اصلی روش هیدروترمال، امكان جوانهزنی همگن ذرات محلول است كه موجب حذف نياز به مرحله تكليس شده و درنتيجه منجر به ایجاد محصولی با اندازه ذرات مشخص و خلوص بالا ميشود. همچنین میتوان به مزایای دیگری چون توليد پودرهايی با درصد فاز كريستالی بيشتر، كاهش ميزان آگلومریزاسیون ذرات، یکنواختی تركيب شيميايی اشاره کرد.

در مرحله اوليه فرآیند تولید نانوذرات به روش هیدروترمال، ذرات بههمچسبيده ماده اوليه در داخل حلال شكسته ميشوند و بهصورت يون يا گروههاي يوني درميآيند. با افزايش دما، قابليت حلشدن ماده اوليه افزايش مييابد. وقتي غلظت آنها در محلول به حد فوقاشباع رسيد، جوانهزني و رشد ذرات شروع و محصول توليد ميشود.

روش هیدروترمال بهطور گستردهای برای تولید ذرات بسیار ریز زیرکونیا به کار میرود. متغیرهای فرآیند مانند PH، غلظت، دما و زمان، اثرات مهمی بر ساختار کریستالی زیرکونیا دارند.

تولید نانوذرات به روش سل-ژل

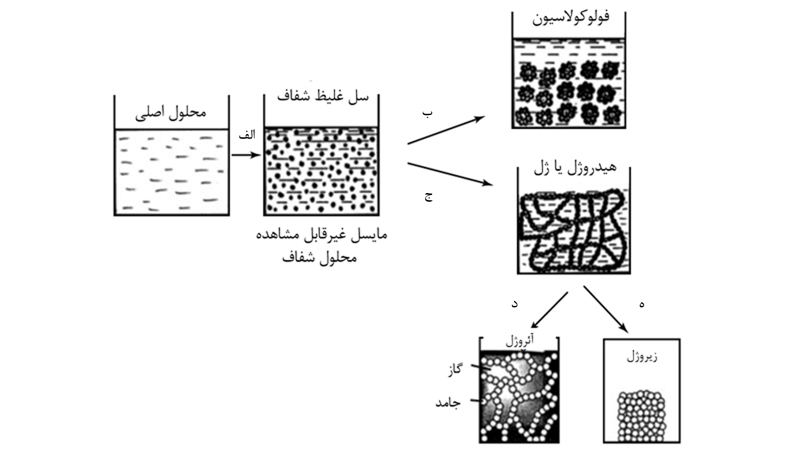

سل- ژل را میتوان متداولترین روش تولید نانوذرات در فاز مایع دانست. در این فرآیند، ما به دنبال تولید محلولی همگن از پیشسازها و الکلها هستیم. برای این منظور ابتدا حلال (معمولا حاوی آب، الکل، حلالهای آلی یا نسبتی از آنها) و پیشساز را در ظرفی مخلوط میکنند تا محلولی همگن بهدست آید و سپس این محلول به سل تبدیل میشود. درنهایت با تبدیل سل به ژل و حذف حلال، محصول موردنظر بهدست میآید. شماتیک کلی فرآیند سل-ژل برای تهیه مواد جامد در شکل1 نشان داده شده است.

از مزایای روش سل-ژل میتوان به سادگی فرآیند، دمای پایینتر سنتز، تهیه محصولات با خلوص بالا، راندمان تولید بسیار بالا، توانایی طراحی و کنترل ترکیب شیمیایی و بهدستآوردن ترکیب همگن، قابلیت استفاده از این فرآیند برای سنتز مواد آمورف در لایههای نازک، تولید مواد با خواص فیزیکی اصلاحشده مانند ضریب انبساط حرارتی پایین، جذب کم UV و شفافیت نوری بالا، تولید مواد متخلخل و غنی با ترکیبات آلی و پلیمری، واکنش شیمیایی بالای پیشسازها به دلیل انجام فرآیند در فاز محلول، کنترل دقیق ساختار مواد با امکان تنظیم متغیرهای مراحل اولیه سل و تشکیل شبکه و سرمایهگذاری اولیه کم در عین داشتن محصولات با کیفیت بالا، اشاره کرد.

از مزایای روش سل-ژل میتوان به سادگی فرآیند، دمای پایینتر سنتز، تهیه محصولات با خلوص بالا، راندمان تولید بسیار بالا، توانایی طراحی و کنترل ترکیب شیمیایی و بهدستآوردن ترکیب همگن، قابلیت استفاده از این فرآیند برای سنتز مواد آمورف در لایههای نازک، تولید مواد با خواص فیزیکی اصلاحشده مانند ضریب انبساط حرارتی پایین، جذب کم UV و شفافیت نوری بالا، تولید مواد متخلخل و غنی با ترکیبات آلی و پلیمری، واکنش شیمیایی بالای پیشسازها به دلیل انجام فرآیند در فاز محلول، کنترل دقیق ساختار مواد با امکان تنظیم متغیرهای مراحل اولیه سل و تشکیل شبکه و سرمایهگذاری اولیه کم در عین داشتن محصولات با کیفیت بالا، اشاره کرد.

ايجاد ژل به وسيله رسوبگيري از مواد اوليه معدني روشي پيچيده است، زيرا عوامل مختلفي چون PH، غلظت محلول، نحوه اضافهكردن، ميزان مخلوطشدن واكنشگرها، دما، تركيب شيميايي محلول آبي و حتي هندسه محفظه، اثر زيادي بر تشكيل ژل دارند. به منظور جلوگيري از كليه مشكلات بالا، در بسياري از موارد از آلكوكسيدهاي فلزي استفاده ميشود. امروزه استفاده از آلكوكسيدهاي فلزي بهشدت مورد توجه است، زيرا برتري زيادي نسبت به نمكهاي معدني دارند. دليل اين موضوع را ميتوان به قابليت حلشدن در حلالهاي آلي و بهوجودآمدن محلول بسيار همگن، سهولت تبديل اين مواد به اكسيدهاي موردنظر و وجود اين تركيبات براي تمامي عناصر نسبت داد. اما اين مواد نيز معايبي دارند كه ميتوان به قيمت بالا و سميبودن آنها اشاره كرد. همچنین طولانيبودن زمان توليد و عدم قابليت ساخت نانوذرات غيراكسيدي، مهمترين محدوديتهاي روش سل–ژل است. به علاوه، عوامل مختلفی بر فرآيند و محصول نهايي اثر ميگذارند كه پيچيدگي كنترل شرايط توليد را موجب ميشوند.

تولید نانوذرات به روش آلیاژسازی مکانوشیمیایی

فرآیند مکانیکی-شیمیایی(MCP)، از فرآیندهای تولید نانوذرات است که در آن از انرژی مکانیکی برای فعالکردن واکنشهای شیمیایی و تغییرات ساختاری استفاده میکنند. انواع مختلف فرآیندهای مکانوشیمیایی عبارتند از: آسیابکاری مکانیکی (MM)، آلیاژسازی مکانیکی (MA) و آسیابکاری واکنشی .RM MM، به آسیابکاری فلز یا ترکیب خالصی اطلاق میشود که در شروع آسیابکاری در حالت تعادل ترمودینامیکی است. MA، بهطور خاص به تشکیل آلیاژها از پیشسازهای عنصری در طول فرآیند در آسیاب گلولهای اشاره دارد. RM، از فرآیند مکانیکی برای تهییج واکنشهای شیمیایی استفاده میکند. از کاربردهای اصلی فرآیند مکانوشیمیایی میتوان به فرآوری مواد معدنی، خالصسازی فلزات، ایجاد واکنشهای احتراقی، تولید پودرهای بسیار ریز، ایجاد توزیع مناسب ذرات فاز ثانویه، گسترش محدودیتهای حلالیت، اصلاح میکروساختار زمینه و تشکیل نانوذرات، سنتز فازهای کریستالی جدید، تشکیل فازهای آمورف، امکان آلیاژسازی عناصری با قابلیت آلیاژسازی کم، اشاره کرد.

بیشتر واکنشهای تلفیق مکانیکی به صورت واکنش جانشینی زیر هستند:

MO + R → M + RO

که بهطور مثال اکسید فلزی (MO) با کمک یک فلز فعالتر (عامل احیایی، R) به فلز خالص M احیا میشود. در این روش امکان احیای سولفیدها و کلریدهای فلزی به فلزات خالص وجود دارد. این واکنشها به دلیل تغییرات زیاد انرژی آزاد منفی، از لحاظ ترمودینامیکی در دمای محیط امکانپذیر بوده و وقوع این واکنشها فقط به جنبههای سینتیکی محدود میگردد. یکی از مشخصههای بارز واکنشهای حالت جامد، تشکیل فازهای محصول، در فصلمشترک واکنشگرها است. رشد بیشتر فاز محصول، تابع نفوذ اتمهای فازهای واکنشگر از میان فاز محصول است، که سبب ایجاد مانعی در انجام واکنشهای بیشتر میشود. با تکرار جوشخوردگی و شکست ذرات پودر طی فرآیند، کاهش اندازه ذرات و قرارگیری مرتب سطوح جدید در کنار هم و درنتیجه افزایش سطح تماس بین ذرات پودر واکنشگر، فاصله نفوذ کاهش یافته و دمای واکنش نیز کاهش مییابد. درنتیجه، واکنشی که در حالت عادی نیاز به دمای بالا دارد، هنگام انجام فرآیند MA، بدون نیاز به اعمال گرمای خارجی در دماهای پایینتر اتفاق میافتد و دمای بالا میتواند سرعت واکنش را افزایش دهد و این ویژگی را میتوان از مزایای اصلی این روش دانست. علاوهبراین، چگالی بالای عیوب (عیوب بیننشینی و نابجایی) که بر اثر این فرآیند بهوجود میآیند، نفوذ را سرعت میبخشد.