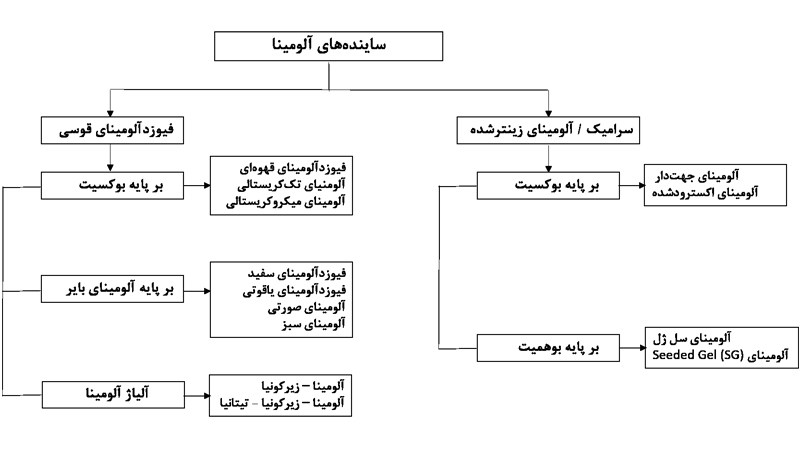

دستهبندی انواع سایندههای آلومینایی (آلومینای ذوبشده و زینترشده)

سایندهها را میتوان بهطور کلی به عنوان مواد سختی تعریف کرد که برای شکلدادن و یا پرداخت سایر مواد (مواد نسبتا نرم) توسط عمل سنگزنی یا سایش مورد استفاده قرار میگیرند. در ابتدا از مواد معدنی طبیعی مانند سنگ چخماق، سنباده، کوراندوم، گارنت و الماس به عنوان ساینده استفاده میشد. با این حال، از سال 1890 سایندههای مصنوعی مانند سیلیکون کاربید و آلومینای ذوبشده تقریبا بهطور کامل جایگزین مواد طبیعی فوق شدند. در میان سایندههای مصنوعی، مواد پایه آلومینا یا مواد آلومینیومی، در هر دو نوع ذوبشده و زینترشده، محبوبترین و پرکاربردترین هستند. این سایندهها از بوکسیت و آلومینای بایر بهدست میآیند. خواص آلومینای ذوبشده در کوره قوس الکتریکی را میتوان با کنترل ترکیب شیمیایی (بهویژه مقدار و نوع ناخالصیها)، ریزساختار، اندازه و شکل دانه و عملیات حرارتی – شیمیایی دانه تغییر داد.

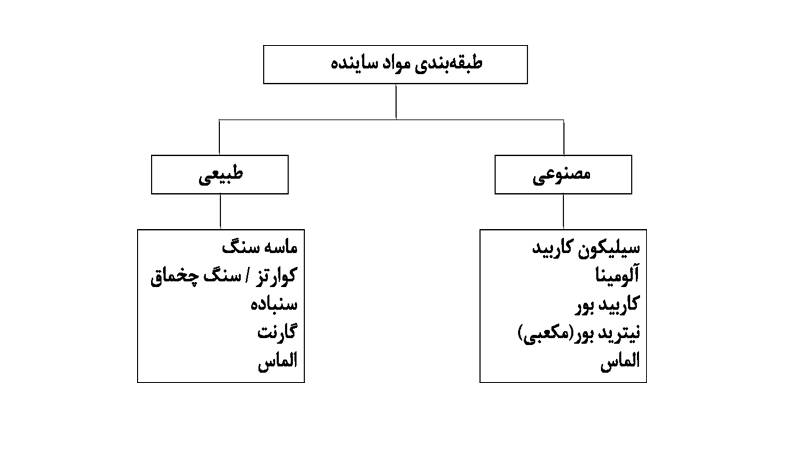

طبقهبندی مواد ساینده

تا پایان قرن هجدهم، سنگزنی با یکی از سه ماده ساینده طبیعی، یعنی سنگ سنباده، ماسهسنگ یا ذرات الماس انجام میشد. مواد ساینده مطابق نمودار زیر دستهبندی میشوند:

با این حال، از زمانی که آچسون در سال 1891 سیلیکون کاربید را سنتز کرد و جاکوبز در سال 1900 آلومینای ذوبشده را تولید کرد، استفاده از سایندههای طبیعی بهطور پیوسته کاهش یافته است. همه مواد معدنی و سایندههای طبیعی حاوی مقادیر متفاوتی از ناخالصیها هستند. بنابراین، خواص و عملکرد این سایندههای طبیعی هرگز سازگار و قابل پیشبینی نیست. در مقابل، سایندههای مصنوعی را میتوان با ترکیب شیمیایی، ریزساختار، اندازه و شکل دلخواه تولید کرد، بنابراین امکان سفارشیسازی این مواد برای کاربردهای خاص را فراهم میکند. در میان مواد مصنوعی، محبوبترین مواد متداول، سایندههای اکسید آلومینیوم یا آلومینا هستند که خواص آنها را میتوان در محدودههای نسبتا وسیعی تغییر داد. این انعطافپذیری، آلومینا را به بهترین ساینده برای فرآیند سنگزنی تبدیل میکند.

انواع سایندههای آلومینایی

فهرستی از سایندههای آلومینایی در نمودار زیر آورده شده است:

آلومینای ذوبشده بر پایه بوکسیت

آلومینای ذوبشده بر پایه بوکسیت

محبوبترین ساینده معمولی، آلومینای ذوبشده ساختهشده از بوکسیت کلسینهشده است که حاوی 90 – 85 درصد آلومینا و 5 – 3 درصد تیتانیا است. بوکسیت کلسینهشده به همراه کک (عامل کاهنده) و تراشههای آهنی مخلوط شده و در کورههای قوس الکتریکی در حدود 2000 درجه سانتیگراد ذوب میشود. کک مقدار SiO2 و Fe2O3 را کاهش میدهد که توسط تراشههای آهن مذاب به دام میافتند که در کف کوره به عنوان فروسیلیکون تهنشین میشوند. بوکسیت خالصشده حداقل 96 درصد آلومینا دارد. مذاب پس از سردشدن به شمش تبدیل میشود، سپس خرد شده و مشبندی میشود.

آلومینای ذوبشده قهوهای

آلومینای ذوبشده ساختهشده از بوکسیت را میتوان در کیفیتهای مختلف تولید کرد. آلومینای ذوبشده قهوهای فیوزدآلومینای قهوهای ، حاوی 97 درصد آلومینا و مابقی شامل TiO2، SiO2 ، CaO، MgO و غیره است. خواص دانه فیوزدآلومینای قهوهای را میتوان با تنظیم ترکیب شیمیایی طی ذوب تغییر داد. افزایش مقدار TiO2، چقرمگی را افزایش میدهد. با کنترل مقدار، اندازه و شکل دانههای TiO2 میتوان سایندهای مناسب تولید کرد.

آلومینای ذوبشده تککریستالی

آلومینای ذوبشده تککریستالی و مایل به سفید، از مخلوط بوکسیت کلسینهشده، کک و تراشههای آهنی در کوره قوس الکتریکی بهدست میآید. با این حال، این ساینده به روشی منحصربهفرد تولید میشود زیرا دانه در اندازه دلخواه در یک زمینه سولفیدی رشد میکند. از طریق شستشو با اسید، سولفید در اسید حل میشود و کریستالهای آلومینا از زمینه جدا شده و آزاد میشوند. این ساینده دارای چسبندگی قوی بین دانهها است که آن را برای کاربرد در چرخهای سنگزنی بهمنظور پردازش فولادهای آلیاژی و حساس به حرارت مناسب میسازد.

آلومینای ذوبشده قهوهای میکروکریستالی

آلومینای ذوبشده میکروکریستالی، از خنکشدن سریع مذاب فیوزدآلومینای قهوهای بهدست میآید. دانههای بهدستآمده دارای کریستالیتهای بسیار کوچک هستند که آنها را بسیار سخت میکند. بنابراین آلومینای میکروکریستالی برای حذف مواد بزرگ در عملیات سنگزنی زبر استفاده میشود. علاوه بر ترکیب شیمیایی، ویژگیهای دانه آلومینای ذوبشده، بهویژه فیوزدآلومینای قهوهای را میتوان با انجام عملیات حرارتی بهمنظور افزایش چقرمگی و خردکردن بهمنظور دستیابی به اندازه و شکل مطلوب دانه و برشکاری بهتر، اصلاح کرد.

آلومینای ذوبشده بر پایه آلومینای بایر

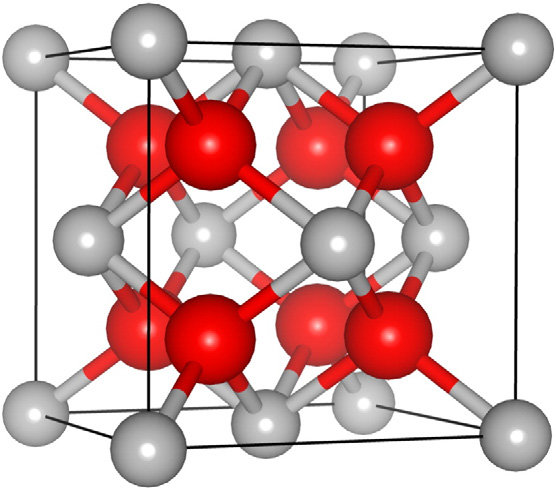

آلومینای بایر کلسینهشده حاوی 99 درصد آلفاآلومینا با درصد جزئی سودا (Na2O) به عنوان ناخالصی اصلی است. هنگامی که آلومینای بایر توسط قوس الکتریکی ذوب شود، آلومینای ذوبشده سفید حاصل میشود.

آلومینای ذوبشده سفید

همانطور که در مطالعه پیشین ذکر شد، آلومینای ذوبشده سفید تقریبا فاقد TiO2، SiO2 و غیره است و برای کاربردهای سنگزنی استفاده میشود. ذرات آن بسیار شکننده هستند که آن را برای استفاده در برش سرد مناسب ساخته است.

آلومینای ذوبشده صورتی

آلومینای ذوبشده صورتی، یک ساینده محلول جامد است که حاوی مقادیر کمی (کمتر از 5/0 درصد Cr2O3) کروم محلول در آلفاآلومینا است. این نوع از فیوزدآلومینا، سختتر از فیوزدآلومینای سفید است و دوام بهتری را نشان میدهد. افزودن مقدار کمی از TiO2 باعث افزایش چقرمگی میشود. فیوزدآلومینای صورتی، اغلب در سنگزنی دقیق، سطوح وسیع و فولادهای آلیاژی سخت استفاده میشود. اندازه کریستالهای آن متوسط و دانههای آن به صورت تیز یا بلوکی هستند.

آلومینای ذوبشده یاقوتی

آلومینای ذوبشده یاقوتی، یک ساینده با کروم بالا به رنگ قرمز تیره است که نسبت به فیوزدآلومینای صورتی، سختتر و شکنندهتر است. این ماده دارای 97 درصد آلومینا و حدود 33 درصد Cr2O3 است. مقادیر کمی از SiO2، CaO، MgO و Na2O نیز در ترکیب آن وجود دارد. این ماده در برش سرد بسیار پرکاربرد است. در ماشینآلات از این چرخها برای سایش فولادهای با سرعت بالا و آلیاژ بالا استفاده میشود.

آلومینای ذوبشده سبز

آلومینای ذوبشده سبز، از نظر خواص و کاربردها کاملا با فیوزدآلومینای صورتی قابل مقایسه است. این ماده از حلکردن مقادیر کمی اکسید وانادیوم در آلفاآلومینا تشکیل میشود که به رنگ سبز در میآید.

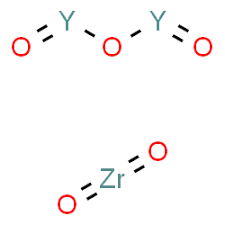

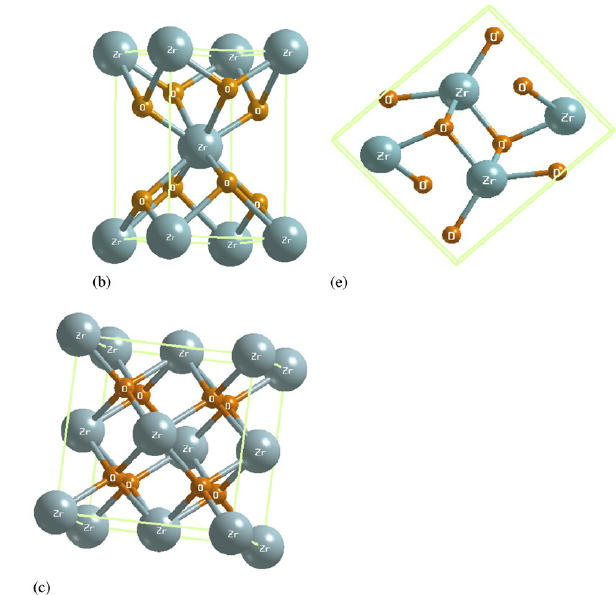

سایندههای آلومینای ذوبشده، آلیاژشده

این سایندهها، کامپوزیتهای آلومینا – زیرکونیا هستند که در آن سختی آلومینا و چقرمگی زیرکونیا بهطور همافزایی با هم ترکیب میشوند تا سایندههایی با برش بهتر و ماندگارتر تولید کنند. همه ترکیبات این سایندهها، فقط در محصولات ساینده با چسب رزینی استفاده میشوند.

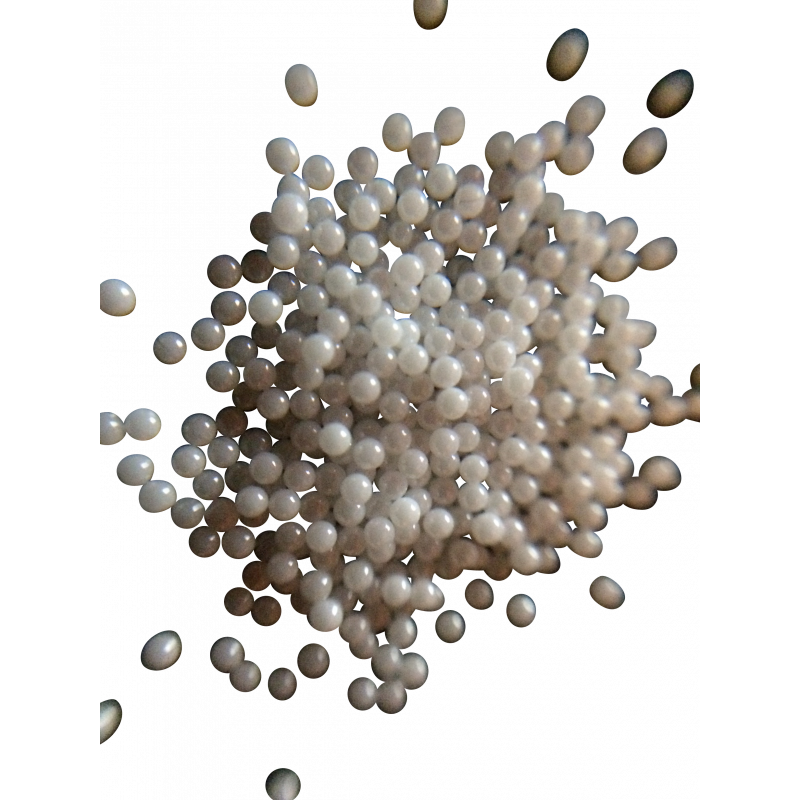

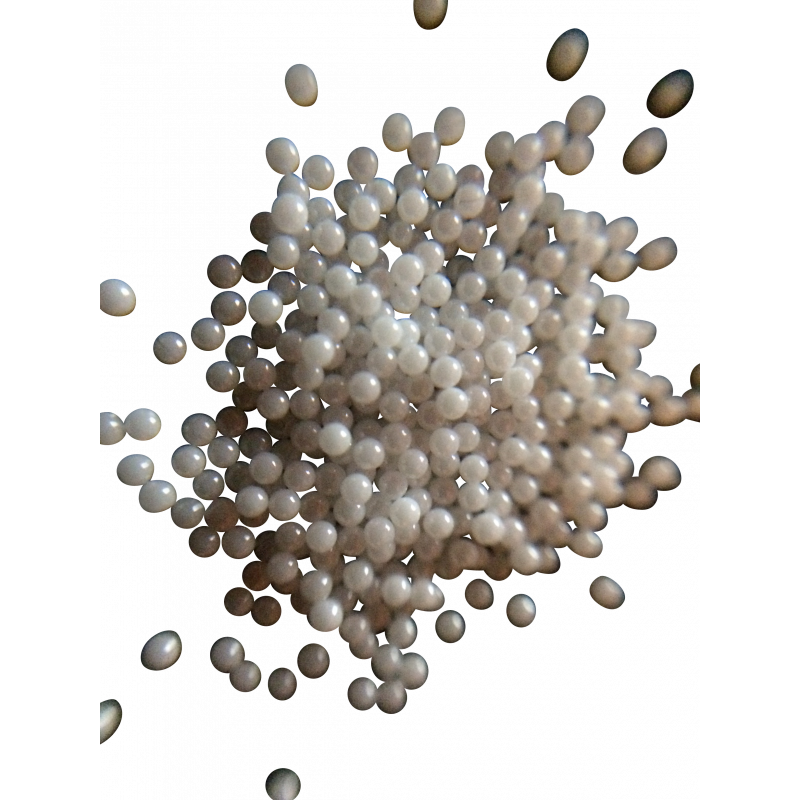

سایندههای آلومینای زینترشده

اینها سایندههای ذوبنشدهای هستند که از ترکیبات نوآورانه تولید سرامیک و فرآیندهای متالورژی پودر تولید میشوند. در اینجا، بوکسیت ریز آسیابشده، به همراه یا بدون کمکزینتر یا مواد معدنی، به شکل و اندازه دلخواه دانهبندی میشوند و مطابق سیکلهای زمان – دمای بهینه (حدود 1500 درجه سانتیگراد) حرارت داده میشوند. این سایندهها نسبت به انواع آلومینای ذوبشده معمولی، بسیار سختتر و بادوامتر هستند.

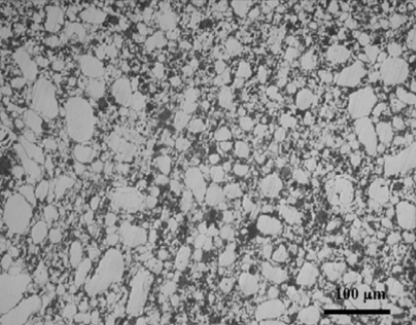

سایندههای آلومینایی اکسترودشده بر پایه بوکسیت

در این نوع از سایندهها مخلوط بوکسیت برای تولید میلههایی اکسترود میشود که به شکلهای استوانهای یا مثلثی بریده شده و سپس زینتر میشوند. ساختار دانهریز آلومیناهای زینترشده به آنها چقرمگی فوقالعاده میدهد. ناخالصیهای موجود در مخلوط بوکسیت به دوام ساینده کمک میکند. استحکام بالای بدنه آلومینای زینترشده، اندازه کریستال ریز و شکل دانه میلهمانند، آن را برای عملیات ماشینکاری ساینده سنگین مناسب میسازد.

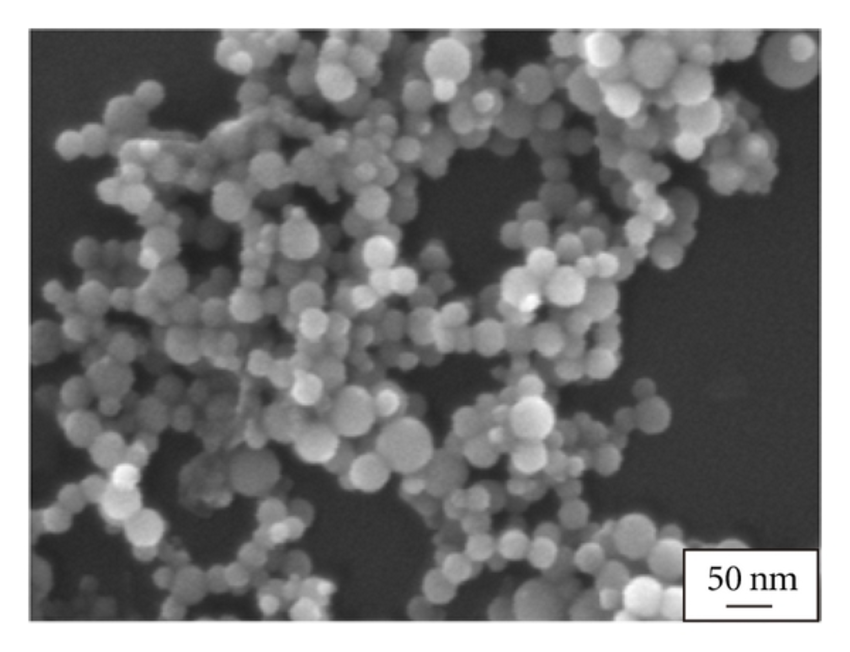

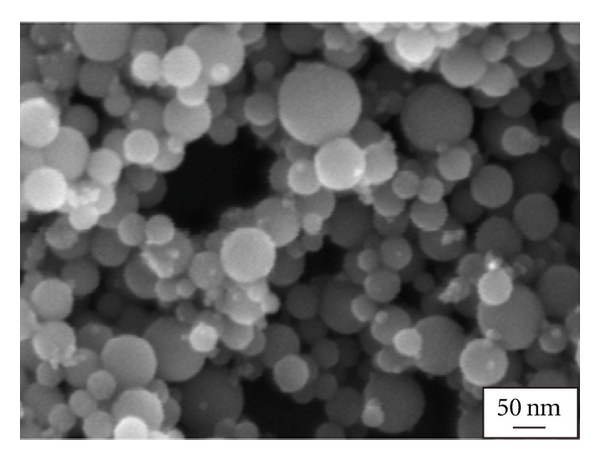

سایندههای آلومینایی SG بر پایه بوهمیت

این سایندهها، جدیدترین خانواده سایندههای آلومینایی هستند. ماده اولیه آنها بوهمیت است. این سایندهها با خلوص بالا و ساختار بسیار ریز کریستالی مشخص میشوند. بنابراین، سختتر و محکمتر از آلومینای ذوبشده سفید هستند. از آنجایی که سایندههای سل – ژل در هنگام سایش، گرمای زیادی ایجاد نمیکنند، برای کاربردهای دقیق و ریز بسیار مناسب هستند. بهبود عملکرد این سایندهها در مقایسه با سایندههای ذوبشده، بین 3 تا 10 برابر در عملیات سنگزنی گزارش شده است.